Merkmale der Schutzveredelung von Öfen

Bei regelmäßiger Verwendung des Ofens sind alle Materialien, aus denen er hergestellt wird, sehr hohen Temperaturen ausgesetzt. Sie hängen von den Verbrennungstemperaturen der spezifischen Substanzen ab, die als Kraftstoff verwendet werden. Natürlich bestehen die Wände des Ofens aus feuerfesten Materialien, aber extreme thermische Einflüsse verändern ihre Struktur und Eigenschaften, was zu einer allmählichen Zerstörung führt. Zum Schutz vor solchen Einflüssen wird das Futter verwendet.

Das Futter ist der beste interne Schutz Ihres Herdes vor Burnout und anderen Schäden.

Zweck der Auskleidung

Die Haupt- und Hauptaufgabe besteht darin, die Auswirkungen einer aggressiven äußeren Umgebung auf die Oberfläche von Rohren, Öfen, Kesseln, Fässern, Brunnen und Mühlen zu verringern. Da die Auswirkungen unterschiedlich sind, gibt es verschiedene Arten von Oberflächen: Beständig gegen hohe Temperaturen, gegen Chemikalien, einschließlich Säuren, die eine Wärmeisolierung bieten.

Bei der Herstellung der Beschichtung werden Metall, allgemeiner Industriekautschuk, Basalt, Polymere, Polyethylen mit ultrahohem Molekulargewicht sowie Zement und Klebstoff verwendet.

Holen Sie sich eine vollständige Beratung nach Nummer.

In welchen Fällen gilt es?

Wenn es sich um einen kleinen Kamin handelt, der regelmäßig verwendet wird - zum Heizen eines Landhauses am Wochenende oder zum Kochen an der frischen Luft (Grillen), ist hier kein zusätzlicher Schutz erforderlich. In solchen Fällen sind Schäden minimal und beschädigen das Gerät in naher Zukunft nicht.

Für die folgenden Arten von Verbrennungsprodukten ist eine obligatorische Auskleidung erforderlich:

- Großer Haushalt und Industrie.

- Entwickelt für den sehr langfristigen Gebrauch - zum Beispiel für die ständige Beheizung des Hauses.

- Wärmekammern, die zum regelmäßigen Kochen in "russischen" und ähnlichen Öfen eingerichtet sind.

- Brennstoffeinheiten, deren Rauchkanäle direkt an den Wänden des Ofens angeordnet sind.

- In Fällen, in denen Brennstoffe mit hohem Heizwert und außergewöhnlich hoher Verbrennungstemperatur verwendet werden.

Verwendete Materialien

Nachdem man gelernt hat, was ein Futter ist, muss man die Materialien für seine Konstruktion genauer betrachten. Die für die Auskleidung von Öfen und Kesseln verwendeten Materialien lassen sich in drei Hauptklassen einteilen:

- Klasse A - künstliche oder natürliche Materialien auf Kieselsäurebasis

- Klasse B - klassische Materialien auf Tonbasis

- Klasse C - umfasst alle verbleibenden Optionen und verschiedene feuerfeste Lösungen

Spezifische Beispiele

Die Innenfläche des Ofens kann durch verschiedene Methoden geschützt werden:

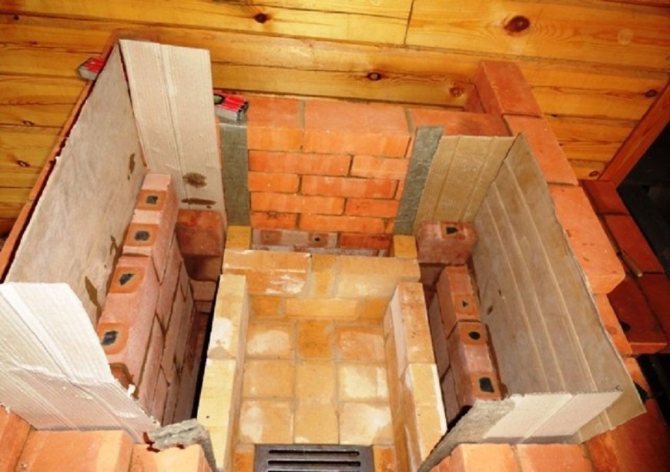

- Schamottmauerwerk

- Anwendung nicht brennbarer Gemische

- Installation von Schutzgittern

Es wird empfohlen, Bildschirme zu installieren, wenn Metall-Saunaöfen installiert werden. In anderen Fällen ist es unwirksam, da es zu einer Verschwendung von Wärmeenergie führt.

Nachdem Sie sich für Mauerwerk entschieden haben, wird die Verwendung eines klassischen Ziegels nicht empfohlen - es fällt schnell zusammen und muss ersetzt werden. Vor dem Aufkommen von Schamottmaterialien wurden Produkte der Marke M-300 verwendet. Sie sind relativ zuverlässig und langlebig, weisen jedoch immer noch eine geringere Effizienz auf.

Es wird empfohlen, Schamottesteine zu verwenden, die unter GOST 390-96 fallen.

Futtertypen

Die Auskleidungsarbeiten werden direkt im Feuerraum von Metall-, Stein- und Ziegelgeräten durchgeführt. Dies kann auf verschiedene Arten erfolgen, je nachdem, welche Wirkung erwartet wird und welche Ziele erreicht werden sollen:

- Es ist möglich, spezielle Schutzschirme mit Wärmeisolationswirkung zu verwenden.Sie beeinflussen den Prozentsatz der Erwärmung der Rauchgase, absorbieren einen erheblichen Teil der Strahlungswärmeströme und leiten den größten Teil der Wärme durch die Schornsteine ab.

- Die Verwendung von Materialien, die den größten Teil der thermischen Wirkung auf sich selbst haben - feuerfest bei geringer Wärmeleitfähigkeit, Verlangsamung des Heizprozesses der Ofenmaterialien und Ausschluss ihres direkten Kontakts mit Feuer.

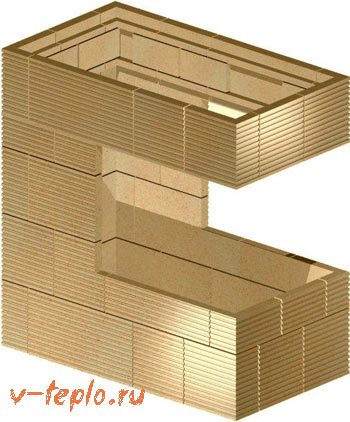

Die Auskleidungsarbeiten in einem gemauerten Feuerraum werden durch Verlegen von Mauerwerk ausgeführt

BEACHTUNG! Wärmeisolierende Siebe reduzieren die Wärmeübertragung erheblich und werden daher nicht für Öfen zum Heizen von Räumen verwendet.

Auskleidungen auskleiden

Auskleidung des Kamineinsatzes mit Schamott

Das Verfahren wird auf unterschiedliche Weise durchgeführt, wobei das am besten geeignete unter Berücksichtigung des Materials ausgewählt wird, aus dem der Ofen oder der Kamin hergestellt ist. Die Wahl wird auch durch den Zeitpunkt des Verlegens der Deckschicht beeinflusst.

Schamottmaterialien gelten als die beliebteste Methode zur Auskleidung von Heizgeräten. Chamotte ist ein spezieller Ton, der bei einer Maximaltemperatur von bis zu 1500 Grad gebrannt wird. Nachdem das erhitzte Naturmaterial zerkleinert wurde, werden daraus Platten, Ziegel oder Trockenmischungen hergestellt. Käufer entscheiden sich aufgrund ihrer Qualität, effektiven Verwendung und erschwinglichen Kosten eher für Schamottmaterialien.

Es ist ratsam, Bildschirme an den Wänden von Saunaöfen aus Metall anzubringen, die Wärmestrahlung reflektieren. Bei Verwendung in anderen Arten von Ofeneinheiten kann der geringe Wirkungsgrad der Siebe dazu führen, dass sie falsch installiert wurden. Die erzeugte Wärme erwärmt die Wände nicht vollständig und gelangt stattdessen unter Berücksichtigung der Modernisierung des Systems in den Schornstein.

Steine aus Naturgesteinen gehören zu Materialien der Klasse A, meistens werden Sandstein, Quarz oder Granit für die Verkleidung verwendet. Es wird empfohlen, sie zum Auskleiden von Kamineinsätzen und nicht von Öfen zu verwenden, da diese Materialien unter dem Einfluss von starkem Feuer eine geringe Wärmeleitfähigkeit und Risse aufweisen.

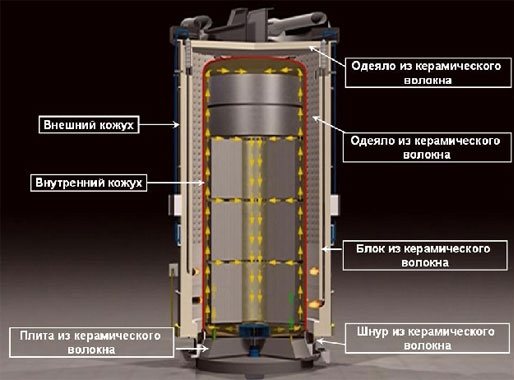

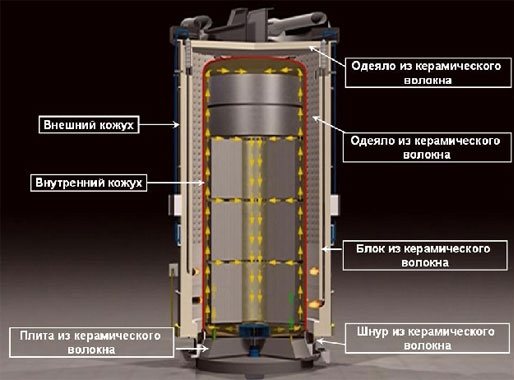

Spezielle Platten und Rollenmaterialien eignen sich für Oberflächen mit geringer Wärmeleitfähigkeit. Eine solche Auskleidung kann während des Baus des Ofens oder in einer bereits fertigen Heizvorrichtung erfolgen.

Substanzen oder Lösungen mit erhöhter Feuerbeständigkeit werden auf die Innenflächen der Wände von Ofenöfen aufgebracht. Dies können Trockenmischungen sein, aus denen ein feuerfester Mörtel hergestellt werden muss, oder eine hitzebeständige Klebemasse, die auch für Schamottmauerwerk und Ziegelwände verwendet wird.

Auskleidungsmörtel Feuerfestes Siliziumkarbid Wärmereflektierende Abschirmung

Ausführungsmethoden

Die Auskleidung des Herdes erfolgt üblicherweise mit Hilfe von sogenannten "Schamott" -Materialien - speziell behandelten Substanzen und deren Gemischen unter Einbeziehung von Brennelementen, die die plastischen Eigenschaften zerstören und deren Partikel zum Sintern bringen, sowie anderen feuerfesten Materialien Produkte. Es kann sein:

- Gehauener Stein aus Naturgestein wie Sandstein oder Quarz oder Konglomerat, beständig gegen besonders hohe Temperaturen.

- Fertige Schamottesteine, aus denen die Innenwand verlegt wird. Ihre feuerfesten Eigenschaften werden durch eine spezielle Herstellungstechnologie erreicht, bei der Pulver aus vorgebranntem Ton und anderen Substanzen zugesetzt werden, die die Eigenschaften des Endprodukts verbessern. Der Schutz vor einem solchen Ziegel ist sehr beliebt, da er nahezu jeder Temperatur des Heizofens standhält und relativ billig ist.

- Rollenmaterialien, Platten und Matten: Basaltfaser,

- Vermiculitbretter,

- Kaolin in Form von Papier oder Pappe, bestehend aus mineralischem weißem Ton.

- Schamott, bei dem es sich um feuerfeste Betone mit Zusatz einer mageren Komponente handelt,

Vermiculite-Oberflächen können eine großartige Alternative zu Ziegeln und Steinen sein

Was ist Liner?

Die Auskleidung des Ofens ist die Innenauskleidung der Ofenstruktur, in der Auskleidungssteine verwendet werden. Die Hauptqualität ist Hitzeschutz, Feuerbeständigkeit und Verlängerung der Lebensdauer des Ofens und des Feuerraums. Die Auskleidung erfolgt nicht nur aus Ziegeln, es werden auch andere Materialien verwendet. Die Klassifizierung hängt von den Stoffen ab, die der Ofen im Laufe seiner Arbeit produziert. Es gibt 3 Arten von feuerfesten Materialien:

- sauer;

- Basic;

- neutral.

Alle Endbearbeitungsarbeiten werden nur nach Genehmigung der Zeichnungen und Auswahl der Materialien durch einen Bauingenieur durchgeführt. Die Materialien für die Auskleidung des Produkts sind die Schutzvorrichtungen des Brennstoffteils und des Ofens selbst vor mechanischen und chemischen Einflüssen. Somit dient diese Verkleidung eines Ofens, Kamins oder Kessels dazu, die Wände und das Dach der Struktur vor den Auswirkungen hoher Temperaturen während des Betriebs des Mechanismus zu schützen.

Vergleichstabelle der Auskleidungsmaterialien

WICHTIG! Unter Produktionsbedingungen - in metallurgischen und anderen Unternehmen, in denen die Verarbeitung von Rohstoffen und Fertigprodukten nach der Heißmethode angewendet wird, besteht der Ofenschutz meist aus Stein- oder Schamottesteinen. In einem „beengten“ Zuhause sind Alternativen akzeptabler.

Merkmale des Futterschutzes

Die Ofenauskleidung ist eine spezielle Oberflächenbeschaffenheit des Produkts, um es vor möglichen Schäden während des Betriebs zu schützen, die durch thermische, mechanische, chemische und andere Effekte verursacht werden. Die Auskleidung der Ofenausrüstung verlängert die Lebensdauer der Wände und anderer Teile des Ofens.

Bei regelmäßiger Verwendung des Ofens sind alle Materialien, aus denen er hergestellt wird, sehr hohen Temperaturen ausgesetzt. Sie hängen von den Verbrennungstemperaturen der spezifischen Substanzen ab, die als Kraftstoff verwendet werden.

Natürlich bestehen die Wände des Ofens aus feuerfesten Materialien, aber extreme thermische Einflüsse verändern ihre Struktur und Eigenschaften, was zu einer allmählichen Zerstörung führt.

Zum Schutz vor solchen Einflüssen wird das Futter verwendet.

Das Futter ist der beste interne Schutz Ihres Herdes vor Burnout und anderen Schäden.

Wenn es sich um einen kleinen Kamin handelt, der regelmäßig verwendet wird - zum Heizen eines Landhauses am Wochenende oder zum Kochen an der frischen Luft (Grillen), ist hier kein zusätzlicher Schutz erforderlich. In solchen Fällen sind Schäden minimal und beschädigen das Gerät in naher Zukunft nicht.

Für die folgenden Arten von Verbrennungsprodukten ist eine obligatorische Auskleidung erforderlich:

- Großer Haushalt und Industrie.

- Entwickelt für den sehr langfristigen Gebrauch - zum Beispiel für die ständige Beheizung des Hauses.

- Wärmekammern, die zum regelmäßigen Kochen in "russischen" und ähnlichen Öfen eingerichtet sind.

- Brennstoffeinheiten, deren Rauchkanäle direkt an den Wänden des Ofens angeordnet sind.

- In Fällen, in denen Brennstoffe mit hohem Heizwert und außergewöhnlich hoher Verbrennungstemperatur verwendet werden.

Futtertypen

Die Auskleidungsarbeiten werden direkt im Feuerraum von Metall-, Stein- und Ziegelgeräten durchgeführt. Dies kann auf verschiedene Arten erfolgen, je nachdem, welche Wirkung erwartet wird und welche Ziele erreicht werden sollen:

- Es ist möglich, spezielle Schutzschirme mit Wärmeisolationswirkung zu verwenden.Sie beeinflussen den Prozentsatz der Erwärmung der Rauchgase, absorbieren einen erheblichen Teil der Strahlungswärmeströme und leiten den größten Teil der Wärme durch die Schornsteine ab.

- Die Verwendung von Materialien, die den größten Teil der thermischen Wirkung auf sich selbst haben - feuerfest bei geringer Wärmeleitfähigkeit, Verlangsamung des Heizprozesses der Ofenmaterialien und Ausschluss ihres direkten Kontakts mit Feuer.

Die Auskleidungsarbeiten in einem gemauerten Feuerraum werden durch Verlegen von Mauerwerk ausgeführt

Ausführungsmethoden

Die Auskleidung des Herdes erfolgt üblicherweise mit Hilfe von sogenannten "Schamott" -Materialien - speziell behandelten Substanzen und deren Gemischen unter Einbeziehung von Brennelementen, die die plastischen Eigenschaften zerstören und deren Partikel zum Sintern bringen, sowie anderen feuerfesten Materialien Produkte. Es kann sein:

- Gehauener Stein aus Naturgestein wie Sandstein oder Quarz oder Konglomerat, beständig gegen besonders hohe Temperaturen.

- Fertige Schamottesteine, aus denen die Innenwand verlegt wird. Ihre feuerfesten Eigenschaften werden durch eine spezielle Herstellungstechnologie erreicht, bei der Pulver aus vorgebranntem Ton und anderen Substanzen zugesetzt werden, die die Eigenschaften des Endprodukts verbessern. Der Schutz vor einem solchen Ziegel ist sehr beliebt, da er nahezu jeder Temperatur des Heizofens standhält und relativ billig ist.

Rollenmaterialien, Teller und Matten:

- Basaltfaser,

- Vermiculitbretter,

- Kaolin in Form von Papier oder Pappe, bestehend aus mineralischem weißem Ton.

Lösungen und Substanzen, die die Wände des Ofens bedecken:

- Schamott, bei dem es sich um feuerfeste Betone mit Zusatz einer mageren Komponente handelt,

- flüssige Glasmischungen aus Mullit und Silikat mit unterschiedlichen Zusammensetzungsvarianten.

| Material | Spezifisches Gewicht des Produkts (Dichte), kg / m3 | Mögliche Betriebstemperatur, max. 0 ° C. |

| Gewöhnlicher Lehmziegel | 1600 | 700 |

| Basaltwatte | 100 | 750 |

| Vermiculitschicht | 150-250 | 1100 |

| Schamott (Mörtel oder Fertigstein) | 1800-2000 | 1300 |

| Kaolin ist dicht | 2400-2500 | 1400 |

| Mullite (sauber / Matten) | bis 3030 | 1800 / 1600 |

WICHTIG! Unter Produktionsbedingungen - in metallurgischen und anderen Unternehmen, in denen die Verarbeitung von Rohstoffen und Fertigprodukten nach der Heißmethode angewendet wird, besteht der Ofenschutz meist aus Stein- oder Schamottesteinen. In einem „beengten“ Zuhause sind Alternativen akzeptabler.

Mein eigener Meister

Natürlich können Sie für die Installation einer Auskleidungsschicht in einem Haus auf die Dienste von Spezialisten zurückgreifen, aber mit einigen Arbeitsfähigkeiten und entsprechenden Kenntnissen kann dieser Vorgang unabhängig durchgeführt werden.

Die Do-it-yourself-Auskleidung des Ofens aus Schamottesteinen erfolgt unter Berücksichtigung folgender Merkmale:

- Der Ziegel ist ordentlich "Kante an Kante" ausgelegt, ohne die Elemente des Mauerwerks relativ zueinander entlang aller Wände des internen Feuerraums zu verschieben.

- Die Fugen zwischen den einzelnen Ziegeln sind mit einem Mörtel aus Schamotte und Ton gefüllt.

- Wenn das Hauptmauerwerk ebenfalls aus Ziegeln besteht, werden die Auskleidung und die Hauptschicht mittels einer vertikalen Naht verbunden, jedoch ohne Verband.

- Wenn das Material des Ofens selbst Metall ist (Gusseisen oder Stahl), sollte ein kleiner Spalt zwischen seinen Wänden und dem Mauerwerk verbleiben, der für die Wärmeausdehnung des Metalls ausgelegt ist, da es sonst durch regelmäßiges Erhitzen und Abkühlen bald zerstört werden kann.

Wir bieten Ihnen an, sich mit der Bewertung von Festbrennstoffheizkesseln für ein Privathaus vertraut zu machen: Top-13

Die Endbearbeitung mit Schamottesteinen erfolgt nach dem Schema - entlang aller Wände mit einer Lücke unter Berücksichtigung der Materialausdehnung

BEACHTUNG! Es ist auch möglich, mit feuerfesten roten Ziegeln zu mauern, aber es ist unmöglich, Ziegelarten (Schamott plus Feuerfest) zu mischen, da sie unterschiedliche Indikatoren für lineare Ausdehnung und Wärmeleitfähigkeit aufweisen, was das Gebäude kurzlebig macht.

Altes Schamottesteinmauerwerk wird regelmäßig inspiziert und abgenutzte Stellen repariert, indem mit einem Mörtel aus Schamott und Aluminiumoxidzement verfugt wird.

Der Vorteil der Verwendung von Rollenmaterialien (sowie Platten und Matten) besteht darin, dass sie sehr wenig Platz beanspruchen und nicht das Gesamtvolumen "stehlen", das für die Kraftstofffüllung und den Rauchdurchgang erforderlich ist. Die Standarddicke der meisten von ihnen überschreitet nicht 1 cm (zum Beispiel ist dicker Kaolin-Karton bis zu 7 mm dick). Um die notwendigen Arbeiten auszuführen, müssen Sie Folgendes beachten:

- Die für die Auskleidung erforderliche Materialmenge wird unter Berücksichtigung ihrer linearen Ausdehnung während des Erhitzens berechnet.

- In einigen Fällen ist es möglich, die Leinwand in zwei Schichten zu verlegen, aber für den Haushalt ist dies überhaupt nicht erforderlich.

- Die einzelnen Platten werden mit Verstärkungselementen befestigt - Metallstiften, die in vorgefertigte Nuten eingesetzt werden.

- Bei der Fertigstellung mit feuerfesten Matten oder Platten sollte die Reihenfolge ihrer Befestigung beachtet werden: Zuerst wird der Boden bedeckt, dann die Seitenfläche und dann die „Decke“ des Ofenabschnitts.

Beschichtung mit Lösungen

Die Beschichtung mit feuerfesten Mörteln führt zu einer noch dünneren Auskleidungsschicht. Diese Methode zeichnet sich durch folgende Nuancen aus:

- Zur Herstellung von Lösungen werden üblicherweise trockene Zusammensetzungen von Chamotte-, Mullit- oder Korundmischungen verwendet, die dann mit Wasser auf die gewünschte Konsistenz verdünnt werden.

- Nach dem Auftragen muss die Lösung unter natürlichen Bedingungen (wenn der Ofen in Betrieb ist) oder mit einer Lötlampe gebrannt werden. Im zweiten Fall wird gearbeitet, bis eine harte Kruste auftritt.

Jede Beschichtung kann sich mit der Zeit abnutzen. Selbst der stärkste Liner in Ihrer Feuerbox kann allmählich seine anfängliche Dichtheit verlieren. Beachten Sie Folgendes, um es zu erhalten:

- Der interne Schutz des Ofens muss regelmäßig auf Unversehrtheit überprüft werden. Schäden sollten rechtzeitig mit Lösungen behoben werden, die aus einer Mischung von Schamotte und Ton hergestellt wurden.

- Oberflächen, die anfänglich von besserer Qualität sind (selbst versiegelte Schichten von gleichmäßiger Dicke ohne Risse und andere Beschädigungen), halten viel länger.

BEACHTUNG! Die Installation der Auskleidung ist eine komplexe technische Aufgabe, die am besten sachkundigen Personen anvertraut wird, dh die Arbeiten unter Aufsicht eines Spezialisten auszuführen oder vollständig in den Händen von Fachleuten zu lassen. Durch die qualitativ hochwertige Ausführung dieser wichtigen Arbeit können Sie die Reparatur des Herdes für lange Zeit vergessen.

Öfen zum Heizen von Wohngebäuden können unterschiedliche Formen, Größen und andere Gestaltungsmerkmale aufweisen. Auf der Grundlage des Zwecks und der technischen Merkmale wird entschieden, ob die Feuerkästen ausgerichtet werden müssen.

Wenn nötig

Es wird nicht empfohlen, Kamine kleiner Haushaltsöfen, die im üblichen Modus betrieben werden, auszukleiden. Auf diese Weise können sie die Aufgaben der Beheizung der Räumlichkeiten mit geringem Brennstoffverbrauch besser bewältigen.

Für die folgenden Produkttypen kann eine Ofenauskleidung erforderlich sein:

- Öfen für den Langzeitgebrauch.

- Öfen, die energiereichen Brennstoff verwenden.

- Große Haushaltsöfen.

- Die Feuerkammern russischer Öfen, die zum Kochen verwendet werden.

- Öfen, in denen sich Rauchkanäle an den Wänden des Feuerraums befinden.

Die Wege

Die Ofenverkleidung kann intern und extern sein. Der innere schützt den Feuerraum des Ofens vor Überhitzung, der äußere ist so gestaltet, dass er ein anständiges Aussehen verleiht.

Der Innenraum besteht aus feuerfesten Materialien, die hohen Temperaturen lange standhalten.

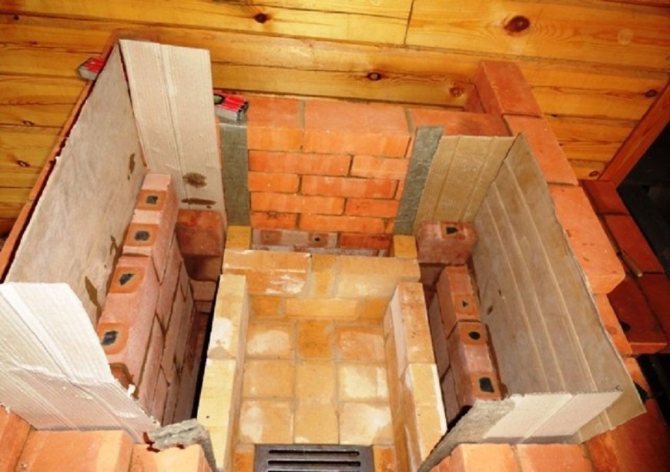

Der Ziegel wird am Rand entlang der Wände des Feuerraums ausgelegt, während das Mauerwerk aus feuerfesten Ziegeln mit einer vertikalen Naht mit dem Hauptmauerwerk des Feuerraums verbunden, aber nicht gebunden wird.

Mit dieser Methode können Sie die Wände des Feuerraums vor Überhitzung schützen und die Lebensdauer des Ofens erheblich verlängern.

Abhängig vom Zweck des Ofens für die Endbearbeitung können Schutzsiebe verwendet werden, die Strahlungsflüsse absorbieren können. Wenn der Ofen zum Kochen verwendet wird, werden solche Siebe in der Feuerbox installiert, wo sie zur schnellen Erwärmung von Rauchgasen oder Luft beitragen, die der Feuerbox zugeführt werden.

Ziegelauskleidung

Die Do-it-yourself-Auskleidung des Ofens aus Schamottesteinen erfolgt unter Berücksichtigung folgender Merkmale:

- Der Ziegel ist ordentlich "Kante an Kante" ausgelegt, ohne die Elemente des Mauerwerks relativ zueinander entlang aller Wände des internen Feuerraums zu verschieben.

- Die Fugen zwischen den einzelnen Ziegeln sind mit einem Mörtel aus Schamotte und Ton gefüllt.

- Wenn das Hauptmauerwerk ebenfalls aus Ziegeln besteht, werden die Auskleidung und die Hauptschicht mittels einer vertikalen Naht verbunden, jedoch ohne Verband.

- Wenn das Material des Ofens selbst Metall ist (Gusseisen oder Stahl), sollte ein kleiner Spalt zwischen seinen Wänden und dem Mauerwerk verbleiben, der für die Wärmeausdehnung des Metalls ausgelegt ist, da es sonst durch regelmäßiges Erhitzen und Abkühlen bald zerstört werden kann.

Die Endbearbeitung mit Schamottesteinen erfolgt nach dem Schema - entlang aller Wände mit einer Lücke unter Berücksichtigung der Materialausdehnung

BEACHTUNG! Es ist auch möglich, mit feuerfesten roten Ziegeln zu mauern, aber es ist unmöglich, Ziegelarten (Schamott plus Feuerfest) zu mischen, da sie unterschiedliche Indikatoren für lineare Ausdehnung und Wärmeleitfähigkeit aufweisen, was das Gebäude kurzlebig macht.

Altes Schamottesteinmauerwerk wird regelmäßig inspiziert und abgenutzte Stellen repariert, indem mit einem Mörtel aus Schamott und Aluminiumoxidzement verfugt wird.

Do-it-yourself-Ofenauskleidung

Die Do-it-yourself-Auskleidung des Ofens aus Schamottprodukten ist nur unter Verwendung einer speziellen Lösung stark, langlebig und effektiv. Die beste Option sind vorgefertigte Trockenmischungen zum Auskleiden von Öfen mit eigenen Händen, die für Schamotten geeignet und für den Laborbetrieb getestet sind. Hitzebeständige und feuerfeste Zusammensetzungen für Mauerwerk sind in einem Sortiment auf dem Markt, und die Preise sind ziemlich erschwinglich, und Experimente mit Auskleidungen sind teurer, da die Reparatur- und Restaurierungsarbeiten an Heizstrukturen ein mühsames und zeitaufwändiges Geschäft sind.

Futter mit Schamottesteinen

Vorgefertigte Trockenmischungen für die Auskleidung enthalten Anweisungen des Herstellers auf der Verpackung und Informationen zum genauen Zweck der Zusammensetzung. Das Plattieren von Ofenabschnitten von Öfen erfordert feuerfeste Gemische, und für andere Abschnitte können auch hitzebeständige Lösungen verwendet werden. Feuerfeste Zusammensetzungen sind viel teurer, sollten jedoch nur zur Auskleidung von Öfen verwendet werden, zumal eine kleine Lösung erforderlich ist - Sie können 70 kg Trockenmasse pro 100 Stück aufnehmen. Ziegel.

Bei der Auskleidung mit Schamottesteinen sollte diese vor dem Verlegen nicht immer eingeweicht werden, in bestimmten Fällen jedoch:

- Trockener Ziegel nimmt schnell Wasser aus dem Mörtel auf, wodurch die Mörtelfuge schneller aushärtet und ihre Plastizität verliert. Es ist sehr schwierig, etwas zu optimieren, daher sind gute Kenntnisse im Mauerwerk erforderlich. Wenn der Ziegel vor der Arbeit eingeweicht wird, ist es möglich, eine zusätzliche Ressource zur Korrektur von Fehlern im Mauerwerk zu erhalten, indem die Beweglichkeit der Mörtelmischung erweitert wird.

- Bei der Wiederverwendung von Ziegeln aus dem Abbau alter Öfen werden durch das Einweichen die Kapillaren und Porenstrukturen des Ziegels geöffnet, in die während des Betriebs Staub und Lösungen gelangt sind. Feuchtigkeit und Lösungen durch Befeuchtung dringen leichter in den Ziegel ein, die Haftung und Festigkeit des Mauerwerks nimmt zu.

- Während der Sommermauerarbeiten bei hohen Lufttemperaturen wird empfohlen, den Ziegel vor dem Verlegen kurz einzuweichen.Im Herbst und Winter wird dieses Verfahren unnötig und schädlich, da feuchte Ziegel im Mauerwerk getrocknet werden müssen und es nicht akzeptabel ist, den Ofen vor dem natürlichen Trocknen und Abbinden des Mörtels in den Nähten des Mauerwerks zu erhitzen - dies kann zu Verformungen führen die Nähte des Mauerwerks und reduzieren seine Festigkeit. Manchmal wird das Trocknen mit der Wärme einer leistungsstarken elektrischen Glühlampe durchgeführt, wobei alle Türen des Ofens vollständig geöffnet sind.

Trockener Schamottestein für Mauerwerk ist vorzuziehen. Anstatt den Ziegel zu tränken, können Sie die Mörtelmischung etwas weniger dick machen, um eine kurze Zeit zu haben, um mögliche Fehler bei der Mauerwerksarbeit zu beheben.

Auskleidung mit feuerfesten Klebstoffen und Pasten

Alternativ hat die Verwendung von feuerfestem Aluminosilikatkleber anstelle von Schamottmörteln für Auskleidungen unschätzbare Vorteile. Diese Zusammensetzungen werden nicht nur für Auskleidungen von Haushaltsöfen als Mauerwerk und Beschichtungslösungen verwendet, sondern auch in der Metallurgie. Verwenden Sie Hochtemperaturklebstoffe für die Installation von Produkten aus Basalt- und Kaolinfasern, Keramikfasern und Schamottprodukten, die am Ende eine hervorragende Haftung aufweisen.

Aluminosilikatkleber wird gebrauchsfertig in versiegelten Kunststoffbehältern mit unterschiedlichen Verpackungen von mindestens 2 kg verkauft.

Die Auskleidung mit feuerfestem Kleber umfasst die folgenden Schritte:

- Vor der Arbeit wird der Kleber gründlich gemischt, bis er vollständig homogen ist.

- Tragen Sie mit Stahlspateln Klebstoff auf die vorbefeuchteten Oberflächen auf. Auf die Wände des Ofenabschnitts und / oder andere Elemente der Auskleidung wird der Klebstoff in einer dünnen Schicht aufgetragen - nicht mehr als 3 mm. In dem Fall, in dem die Auskleidung nur mit einer Klebeschicht ausgeführt wird, ohne Pappe oder andere Materialien zu kleben, wird der Klebstoff 3-4 Mal aufgetragen, wobei jede Schicht etwa 15 Minuten lang belichtet wird.

- Wenn Sie Basaltkarton auf horizontalen Flächen befestigen, können Sie die Klebemasse mit Wasser bis zu 15% verdünnen. Der Verbrauch des Klebstoffs wird durch die Qualität der zu behandelnden Oberflächen und die Dicke der aufgetragenen Schichten beeinflusst, der Klebstoff kann pro Quadratmeter verbraucht werden. Messgerät innerhalb von 2-4 kg.

- Die Klebeschicht trocknet an einem Tag vollständig, wenn die Temperatur nicht unter 25 ° C liegt und die Dicke der Anwendung nicht mehr als 3 mm beträgt. Bei hohen Temperaturen (über 85 ° C) erfolgt die vollständige Trocknung in 5-7 Stunden.

Auskleidung von Öfen für Backsteinöfen und Kamine

Bei der Auskleidung der Wände von Ofenabschnitten muss unbedingt die unvermeidliche Wärmeausdehnung von Materialien unter Temperatureinflüssen berücksichtigt werden, wenn Öfen, Kamine oder Kessel in Betrieb sind. Der innere Schutz vor einer Schicht aus Schamotte und einer äußeren Mauerwerksschicht aus gewöhnlichem rotem Backstein sollte einen Ausdehnungsspalt von 0,7 bis 1,0 cm und / oder eine Zwischenschicht aus Asbestplatte, Basalt- oder Kaolinplatte oder Rollenmaterial aufweisen. Ein direkter Kontakt der Außenwand des Ofenabschnitts mit der Ofenauskleidung ist nicht akzeptabel. Es muss entweder ein freier Spalt oder eine Füllung mit einem hitzebeständigen Material vorhanden sein, da sonst der Unterschied in der Temperaturausdehnung der Materialien Verformungen und die Struktur verursacht allmählich zusammenbrechen.

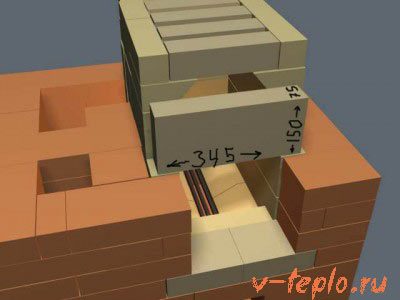

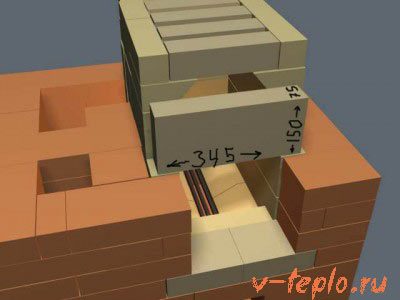

Vor dem Verlegen wird der Materialbedarf berechnet. Schamottesteine mit Standardabmessungen von 250 * 150 * 65 mm sind häufiger. Schamottprodukte werden in einem großen Sortiment hergestellt, wodurch es möglich ist, Schamott für eine Konfiguration beliebiger Komplexität auszuwählen - für Brennkammern, Kamingewölbe, Bögen usw. Ströme. Bei Kaminen sind die Innenwände so geneigt, dass Wärme in den Raum gelangt und die Verbrennungsprodukte in eine genau berechnete Öffnung geleitet werden. Ebenso wie in den Öfen von Öfen sind bei Kaminen Expansionslücken zwischen der Schamottauskleidung und den äußeren Backsteinmauern erforderlich.

Die Dicke und die Materialien für die Auskleidung werden basierend auf der Betriebsart des Ofens oder der Kesseleinheit ausgewählt. Zur Verstärkung des Schamottmauerwerks wird auch eine Bewehrung verwendet.Die Nähte sind in jeder zweiten Reihe mit Stahldraht mit einem Durchmesser von 3 - 5 mm verstärkt. Wenn die Öfen gemäß den Schemabestellungen errichtet werden, erfolgt die Auskleidung parallel, und alle Abmessungen sowie die Formen und Größen der Schamottprodukte wurden bereits in der Reihenfolge berechnet und gestrichen.

Wenn Sie jedoch den Ofen eines bereits gebauten Ofens auskleiden müssen, sind die Phasen des Prozesses wie folgt:

- Die erste Reihe von Schamottesteinen wird um die Roste gelegt, und ein Ziegelstein mit einer geneigten Kante wird bevorzugt, um eine Neigung in Richtung der Roste bereitzustellen.

- In fertigen Feuerstellen ist es äußerst schwierig, die Rückwand mit einer Neigung auszulegen, daher müssen Sie sie eben machen. Die Rück- und Seitenwände des Futters werden gleichzeitig angehoben.

- Bei kleinen Ofengrößen und der Notwendigkeit ihrer Auskleidung werden keine Schamottesteine verwendet, sondern dünnwandige Schamottplatten oder Putze mit einer pastösen feuerfesten Zusammensetzung. Beim Auftragen von Beschichtungen muss die gesamte Oberfläche bearbeitet worden sein. Ordnen Sie vor der Arbeit die obere Beleuchtung an, indem Sie die gusseisernen Ringe von den Brennern entfernen.

Bei der Auskleidung von Öfen jeder Größe sowie beim Verlegen ist es nicht akzeptabel, hitzebeständige Keramiksteine und feuerfeste Schamottsteine zu kombinieren. Diese Materialien variieren stark in Dichte und linearer Ausdehnung und haben außerdem einen unterschiedlichen Wärmeleitfähigkeitskoeffizienten. Die Kombination aus Schamotte und rotem Backstein ergibt Mauerwerk, das beim Erhitzen einer Verformung unterliegt, instabil und unzuverlässig ist, und der rote Hauptziegel ist der erste, der reißt und zusammenbricht. Um die Wärmeausdehnung auszugleichen, werden zwischen Schamotte und Keramik immer Lücken mit einer feuerfesten Folie aus Asbest, Basalt oder Kaolin benötigt. In kleinen Öfen mit Auskleidung ist es auch schwierig, Lücken anzuordnen, dies ist jedoch zumindest bei einer Mindestgröße von einem halben Zentimeter erforderlich.

Metallofen Feuerraumauskleidung

Die lineare Ausdehnung von Metall und Schamotte ist mit ähnlichen Parametern von Ziegeln verschiedener Typen nicht zu vergleichen. Daher stellt sich bei der Auskleidung von Stahlöfen nicht einmal die Frage nach Lücken. Die thermischen Lücken zwischen dem Stahlblech des Ofens und dem Schamott sind mit Asbest gefüllt, jedoch sind Kaolin oder Basaltwolle oder Matten vorzuziehen.

Die Auskleidung von Metallheizöfen verringert zwangsläufig die Heizleistung, da ein Teil der Wärme aus der Verbrennung des Brennstoffs nicht zum Erwärmen der Wände, sondern zum Schornstein gelangt. Daher ist es bei Vorhandensein der Innenauskleidung der Öfen völlig unnötig, die Außenauskleidung des Stahlofens mit Keramiksteinen zu versehen - die hohe Wärmekapazität und die geringe Wärmeleitfähigkeit der Keramik verringern den Wärmeübergang vom Ofen erheblich .

Sie fangen an, den Metallfeuerraum von unten nach oben zu furnieren, genau wie ein Ziegelstein - sie legen den Boden auf einem Boden aus beispielsweise Basaltkarton aus, der nicht dünner als 1 cm ist. beständiges Material wird mit feuerfestem Kleber fixiert.

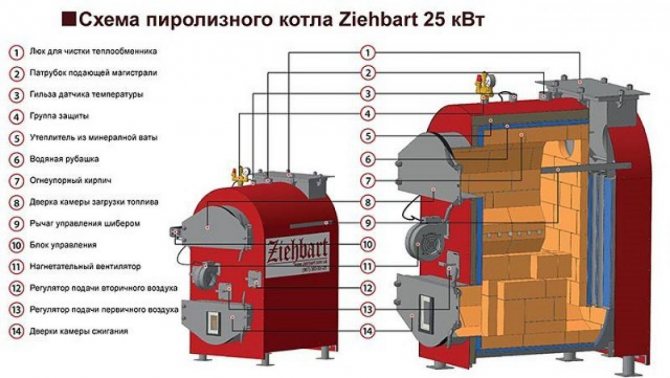

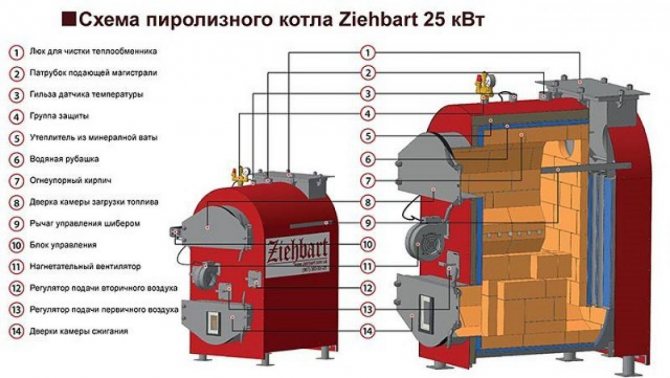

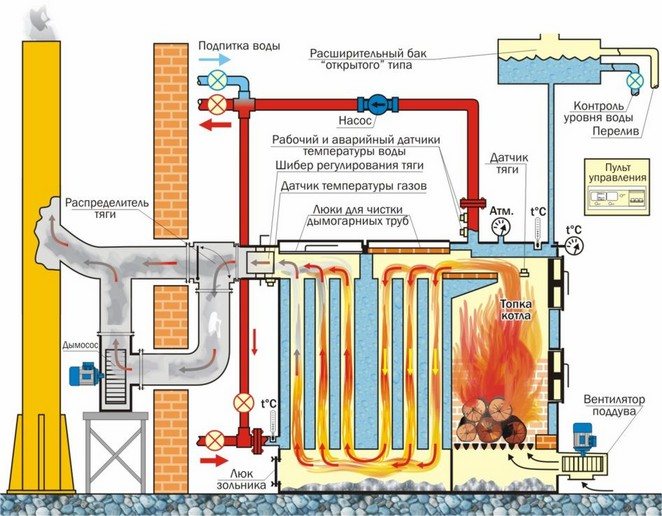

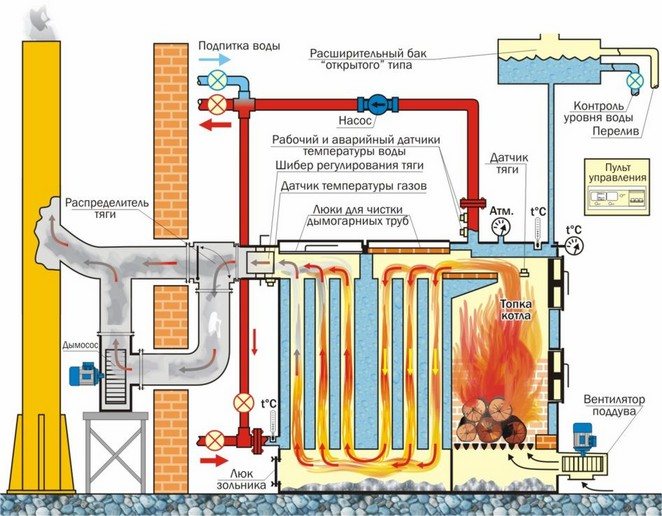

Unterschiede in der Auskleidung von Festbrennstoffkesseln

Die Besonderheiten der Kesselauskleidung bestehen darin, die Besonderheiten der Arbeit zu berücksichtigen - die Kesseleinheit muss Wärmeenergie erzeugen und diese kontinuierlich an den Wärmeaustauschkreislauf zum zirkulierenden Kühlmittel übertragen, und die Wärmeableitung durch das Außengehäuse durch die Kesselstrukturen erfolgt auf ein Minimum reduziert, da bei Kesseln die Wärmeübertragung nach außen ein Wärmeverlust ist. All dies bestimmt die Unterschiede zwischen der Auskleidung verschiedener Kessel in Abhängigkeit von ihrer Abschirmung.

Die drei wichtigsten Methoden der Kesselauskleidung

- Selten für Haushaltskessel verwendet - schwere Auskleidungen. Wenn der Kessel eine schwache Abschirmung aufweist und sich während des Betriebs über 1200 ° C erwärmt, besteht die Gefahr, dass die Wände aus Stahlblech schnell durchbrennen. Außerdem ist es nicht mehr sicher, ein solches Gerät zu warten, und es sind Brände möglich. Bei der Herstellung schwerer Auskleidungen werden Schamottesteine mit einem Löffel in zwei oder sogar drei Schichten verlegt. Infolgedessen sinkt die Temperatur der Außenflächen des Kessels auf 80 ° C.

- Ein einlagiges Schamottfutter gilt als leicht.Gleichzeitig wird die Außenseite der Oberfläche der Kessel zusätzlich mit nicht brennbarem Material ausgekleidet, das auf den spezifischen Temperaturen basiert, auf die das Gerät erwärmt wird, und von oben ist auch eine Ummantelung mit Stahlblech möglich.

- Die Außenauskleidung besteht aus feuerfesten Verbindungen - Leim, viskosen Beschichtungen oder Pasten, um die Rohre von oben thermisch zu isolieren. Diese einfache Auskleidungsmethode wird in Bereichen angewendet, in denen es aufgrund starker Erwärmung schwierig oder unmöglich ist, andere Heizungen zu verwenden. Tragen Sie zwei, seltener drei- oder viermal eine Beschichtung mit Pinseln auf und legen Sie ein verstärkendes Glasfasernetz auf. Stahlgitter werden nicht verwendet, da sie beim Erhitzen zu viel lineare Ausdehnung ergeben. Das Netz schützt vor möglichen durch mechanische Beschädigung der Auskleidungsschicht. Diese verdickte mehrschichtige Auskleidung verhindert einen Wärmeverlust durch die Rohre.

Merkmale der Auskleidung der Öfen von geformten Tonöfen

Der geformte Adobe-Ofen ist jetzt in großartiger Weise, und die Vielfalt solcher Öfen, sowohl im Design als auch in der Struktur und in der Größe, wächst trotz der großen Auswahl an Öfen aus Gusseisen und Stahl und allen für den Bau erforderlichen Baumaterialien Ziegelöfen. Stucköfen sind etwas Besonderes - sie sind sehr alt, erprobt und hochfunktionell, sie erhitzen und "heilen" und kreieren einen exklusiven Chic. Der schrullige geformte Ofen mit Ofenbänken ist jetzt ein unbestreitbarer starker Trend. Der Ofen eines geformten Adobe-Ofens muss ebenfalls geschützt werden.

Experten empfehlen für Stucköfen die Verwendung von Schamott als Auskleidung. Eine kleine Ausnahme: Wenn der Ofen aus einer Mörtelmischung mit Steinverstärkung besteht (eine ziemlich komplexe Technologie am Rande der Kunst), kann man sich auf eine Auskleidung mit feuerfestem Kleber oder Pasten beschränken. Es werden die gleichen Zusammensetzungen wie für Öfen und Kesselrohre verwendet - Mullit- oder Korundmischung, spezielle expandierende Aluminiumoxidzemente, Chamotte-Mörtelmischungen oder Mergel sowie klebende Aluminosilicat-Zusammensetzungen.

Das Auskleiden mit Pasten und viskosen Klebstoffen ist einfach und erfordert keine hohen Qualifikationen, sondern nur Genauigkeit und Aufmerksamkeit. Wenn die feuerfeste Mischung aushärtet, bildet sie eine monolithische Schutzhülle und lässt die Haupttonwände des Ofens bei starker Erwärmung nicht reißen.

Auskleidung, Reparatur und Restaurierung von Ofenbrennkammern

Alle Öfen werden vor Beginn einer neuen Betriebssaison nach den Sommermonaten einer Revisionsprüfung unterzogen. Während der sommerlichen Ausfallzeit sind Stöße möglich, deren Ergebnisse nicht sofort spürbar sind, sondern zu Beginn des Ofens zu Rissen und Spänen führen. Diese Phänomene verringern nicht nur die Effizienz der Wärmeübertragung vom Ofen, sondern können auch sehr gefährlich werden - dies sind die Risiken von Kohlenmonoxid im Wohngebiet. Kohlenmonoxid oder Kohlenmonoxid, ein Gas ohne Geschmack, Farbe und Geruch, das äußerst gefährlich für Gesundheit und Leben ist - diese Informationen sind trivial und jedem bekannt. Revisionen des Ofens nach Ausfallzeiten werden an den äußeren Ziegelschichten (ausgekleidet, verputzt, gefliest usw.) sowie unbedingt an den Innenflächen der vorhandenen Auskleidung durchgeführt. Alle Risse und Beschädigungen werden sorgfältig repariert.

Die Auskleidung wird mit feuerfesten Beschichtungen repariert - Mastix, Kleber, Mörtel. Es reicht aus, die Außenflächen mit einem hitzebeständigen Material zu restaurieren. Nach Reparaturarbeiten sollte der Ofen nicht früher erhitzt werden, wenn das feuerfeste und hitzebeständige Material vollständig trocken ist und sich festsetzt, und dies nur durch natürliches Trocknen. Verformungen in den Bereichen der Einbettungen treten auf, wenn der Ofen unmittelbar nach der Reparatur zu heizen beginnt.

Eine unabhängige Auskleidung des Ofens und des Kessels ist möglich, erfordert jedoch Kenntnisse und Erfahrung. Daher wenden sie sich in diesen Fragen häufig an Fachleute. Schließlich reicht es nicht aus, nur die Arbeiten auszuführen, sondern Sie müssen auch die erforderliche Dicke der Auskleidung berechnen und aus einer Vielzahl von Materialien das richtige Material auswählen.

Aus Rollenmaterial

Der Vorteil der Verwendung von Rollenmaterialien (sowie Platten und Matten) besteht darin, dass sie sehr wenig Platz beanspruchen und nicht das Gesamtvolumen "stehlen", das für die Kraftstofffüllung und den Rauchdurchgang erforderlich ist. Die Standarddicke der meisten von ihnen überschreitet 1 cm nicht (zum Beispiel ist dicker Kaolin-Karton bis zu 7 mm dick). Um die notwendigen Arbeiten auszuführen, müssen Sie Folgendes beachten:

- Die für die Auskleidung erforderliche Materialmenge wird unter Berücksichtigung ihrer linearen Ausdehnung während des Erhitzens berechnet.

- In einigen Fällen ist es möglich, die Leinwand in zwei Schichten zu verlegen, aber für den Haushalt ist dies überhaupt nicht erforderlich.

- Die einzelnen Platten werden mit Verstärkungselementen befestigt - Metallstiften, die in vorgefertigte Nuten eingesetzt werden.

- Bei der Fertigstellung mit feuerfesten Matten oder Platten sollte die Reihenfolge ihrer Befestigung beachtet werden: Zuerst wird der Boden bedeckt, dann die Seitenfläche und dann die „Decke“ des Ofenabschnitts.

INTERESSANT! Viele moderne Fabriköfen haben bereits eine Auskleidungsschicht an den Wänden der Ofenabschnitte und erfordern keine zusätzliche Verarbeitung. Insbesondere Stahlaggregate werden häufig mit Vermiculit behandelt.

Die Innenausstattung kann mit Basaltkarton erfolgen

Welche Materialien sind besser, um eine Auskleidung für einen Muffelofen herzustellen?

Ofenauskleidungsmaterialien werden in mehrere Klassen unterteilt. Ihr Hauptunterschied sind die Eigenschaften der Zutaten, aus denen sich Folgendes zusammensetzt:

- "A" - Die Fußzeile wird aus Komponenten natürlichen Ursprungs erstellt. Dies schließt auch synthetische Materialien mit einem Silikonbindemittel ein.

- "B" - der Hauptbestandteil der Verkleidung ist speziell verarbeitete Tonschamotte. Daraus entstehen Blöcke und Ziegel, die beim Bau eines Ofens verwendet werden.

- "C" - Diese Klasse umfasst Materialien, die auf der Grundlage anderer Komponenten erstellt wurden.

Rohstoffe der B-Klasse gelten als die beliebtesten für die Auskleidung von Muffelöfen, da sie leicht verfügbar und relativ kostengünstig sind.

Um die hitzebeständigen Eigenschaften von Schamotte zu verbessern, werden Quarzsand, zerkleinerter Sandstein und andere Gesteine hinzugefügt, die sich bei erheblicher Erwärmung nicht ändern.

Die Auskleidung des Ofens mit Schamottesteinen oder Keramik erfolgt manchmal in Kombination mit anderen Materialien, die weißen Ton enthalten. Sie sind in Form von Rollen, Blechen oder Platten erhältlich und werden zwischen Schichten aus Keramik oder hitzebeständigem Mauerwerk eingelegt. Am häufigsten verwendet:

- Basaltwolle.

- Kaolin.

- Mullite-Silica-Matten.

- Vermiculite.

Wenn der Ofen mit Ziegeln ausgekleidet ist, werden fast immer Trockenmischungen verwendet. Sie werden verwendet, um eine Lösung herzustellen, die gegen hohe Temperaturen beständig ist. Das Mauerwerk wird mit dieser Zusammensetzung beschichtet und die beim Bau der Muffel entstehenden Hohlräume und Risse werden gefüllt.

Halbflüssige Formulierungen tragen zur Schaffung eines zusammenhängenden Designs bei und verhindern ein Austreten von Wärme

Beschichtung mit Lösungen

Die Beschichtung mit feuerfesten Mörteln führt zu einer noch dünneren Auskleidungsschicht. Diese Methode zeichnet sich durch folgende Nuancen aus:

- Zur Herstellung von Lösungen werden üblicherweise trockene Zusammensetzungen von Chamotte-, Mullit- oder Korundmischungen verwendet, die dann mit Wasser auf die gewünschte Konsistenz verdünnt werden.

- Nach dem Auftragen muss die Lösung unter natürlichen Bedingungen (wenn der Ofen in Betrieb ist) oder mit einer Lötlampe gebrannt werden. Im zweiten Fall wird gearbeitet, bis eine harte Kruste auftritt.

WICHTIG! Der Vorteil der Mörtelmethode ist auch die Schaffung absolut monolithischer Oberflächen, die den besten Schutz der Materialien vor den Auswirkungen von Feuer bieten. Ein solcher Monolith muss jedoch schneller repariert werden als Mauerwerk und Mauerwerk.

Der durchdachte Schutz des Ofens garantiert über viele Jahre Wärme und Komfort

Kleber und Mörtel

Feuerfester Mörtel zum Verlegen von Schamottesteinen

Neben der Qualität und den Eigenschaften der Materialien wird die Wirksamkeit des Auskleidungsverfahrens auch durch deren korrekte Installation unter Verwendung spezieller Substanzen beeinflusst.

Lösung

Hitzebeständige Lösungen bilden eine monolithische dünne Schicht an den Wänden des Ofens, die die Arbeitsfläche vor den Auswirkungen von Flammen schützt. Dieser Monolith muss möglicherweise repariert werden, da er abgenutzt ist. Wenn Sie mit einer Lösung arbeiten, müssen Sie die Grundregeln befolgen:

- Lösungen werden aus trockenen Gemischen vom Korund-, Mullit- oder Schamottentyp hergestellt, die mit Wasser zu einer cremigen Konsistenz verdünnt werden. Die Anteile der Komponenten und die Eigenschaften der Gemische sind üblicherweise auf der Verpackung angegeben.

- Zunächst wird die Lösungsschicht mit einer Lötlampe gebrannt oder in einem Ofen erhitzt, bis sich beim Brennen eine harte Beschichtung bildet.

- Wenn die Auskleidung mit Schamottesteinen ausgeführt wird, müssen die Fugen bis zur vollen Höhe des Mauerwerks gefüllt werden.

Für 1 m3 Mauerwerk sind in der Regel mindestens 100 kg Fertigmörtel aus jeder Art von Mischung erforderlich.

Feuerfester Klebstoff

Feuerfester Kleber zum Verlegen des Feuerraums

Feuerfester Klebstoff wird als stärkerer Bestandteil angesehen. Er wird in Behältern mit einem Gewicht von 2 bis 50 kg verkauft und am häufigsten zum Auskleiden verwendet. Vor Arbeitsbeginn wird der Behälter geöffnet und bis zu einer homogenen Masse gemischt, wonach er unter Beachtung der Grundregeln auf die Oberfläche aufgetragen wird:

- Die Leimmasse wird mit einem Spatel mit einer Schicht von nicht mehr als 3 mm auf die angefeuchtete Oberfläche aufgetragen.

- Wenn der gesamte Hohlraum des Ofens mit Klebstoff verklebt wird, wird der Vorgang in Schichten durchgeführt, wobei Intervalle von 15 Minuten nach jeder Anwendung eingehalten werden.

- Um Basaltkarton auf horizontale Abschnitte zu kleben, wird die Zusammensetzung mit Klebstoff spätestens 12 Stunden vor Arbeitsbeginn mit Wasser um 15% verdünnt.

- Der Leimverbrauch beträgt je nach Struktur der zu bearbeitenden Oberfläche und der Dicke der Klebeschicht 1 bis 4 kg.

Die Leimmasse verfestigt sich bei einer Temperatur von mehr als 25 Grad innerhalb von 24 Stunden vollständig, wenn die Temperaturen mehr als 90 Grad betragen - nach 6 Stunden.

Optimale Technologie zur Lösungsvorbereitung

Keramikauskleidungsdiagramm.

Bis die optimale Zusammensetzung der Lösung erreicht ist, müssen viele Experimente durchgeführt werden. Um die für die Prüfung erforderliche Zeit so gering wie möglich zu halten, sollten im Voraus mehrere Prüfziegelblöcke mit unterschiedlichen Mörtelzusammensetzungen vorbereitet werden. Die Hauptsache ist, die Blöcke zu kennzeichnen, um die optimale Kombination nach dem Testen zu bestimmen.

Eine ziemlich gute Option zur Herstellung einer Lösung ist eine Mischung aus Ton und gemahlenem Ziegelstaub.

Wenn der Ofen nur zum Verbrennen von Brennholz verwendet wird, ist die Verwendung von Schamottenmaterialien als Lösung unpraktisch. Es ist optimaler, sie zu verwenden, wenn Kohle als Brennstoff verwendet wird.

Auskleidungsmethoden je nach Ofentyp.

Die Wahl der Materialien und Auskleidungsmethoden ist je nach Ofentyp erforderlich. Es gibt verschiedene Arten von Öfen: 1) Metall; 2) Ziegel; 3) Dampfkessel; 4) Adobe.

- Bei der Auskleidung von Metallöfen muss berücksichtigt werden, dass sich das Metall beim Erhitzen gemäß den Gesetzen der Physik ausdehnt und beim Abkühlen wieder schrumpft. Daher ist es beim Isolieren eines solchen Ofens erforderlich, einen kleinen Spalt zwischen der Auskleidungsschicht und der Oberfläche des Ofens vorzusehen. Der resultierende Raum sollte mit Basaltwolle oder einem anderen nicht brennbaren Material gefüllt sein. - Wenn Sie einen Ziegelofen auskleiden, sollten Sie auch keinen Schamott in der Nähe des äußeren Mauerwerks platzieren. Andernfalls kann die erhitzende und expandierende Auskleidungsschicht beginnen, die äußere Schicht herauszudrücken. Dies führt zu Rissen und Rissen, die dazu führen können, dass Kohlenmonoxid in den Raum gelangt. - Manchmal muss ein Ofendampfkessel auch ausgekleidet werden. In diesem Fall wird es normalerweise in ein oder zwei Schichten mit Schamottesteinen isoliert. Alternativ kann eine sogenannte On-Tube-Auskleidung hergestellt werden. Beschichten Sie dazu die Kesselrohre in mehreren Schichten mit einer speziellen viskosen nicht brennbaren Masse. Und legen Sie ein Verstärkungsnetz darauf.- Für geformte Adobe-Öfen können Sie Schamottesteine verwenden. Erfahrene Ofenhersteller empfehlen jedoch weiterhin, eine Beschichtungsmethode zu wählen und spezielle Mullit-, Korund- oder Schamottmischungen zu verwenden.

Ziegelofenauskleidung

Probleme mit der Auskleidung des Ofenteils treten nicht nur bei Metallöfen auf, Ziegelöfen weisen auch einige Merkmale auf. Bei hohen Ofentemperaturen kann es zu thermischen Rissen kommen, wenn erhitzte Innenschichten kalte Außenschichten von ihrem Platz verdrängen. Die Außenwände, die die Form des Ofens beibehalten und die Rolle eines "Verbandes" spielen, laufen unter dem Einfluss der expandierten Innenschichten seitlich auseinander. In diesem Fall bilden sich Risse und Zerstörungen einzelner Steine, die auch zur Freisetzung von Kohlenmonoxidgasen in den Raum führen können.

Das Reißen wird durch die Tatsache verschlimmert, dass der Ton, der zum Verbinden der äußeren Ziegelschicht verwendet wird, eine geringe Haftung aufweist und sich beim Erhitzen stärker ausdehnt als die Ziegel selbst. Dementsprechend kollabiert die Naht bei Überhitzung. Es ist richtiger, bei der Herstellung eines Ofens mit separatem Test einen plastischeren Mörtel zu verwenden, wenn zwei Ziegel mit dem resultierenden Mörtel verbunden und bei hoher Temperatur gebrannt werden. Nach dem Test werden die Haftung des Mörtels, seine Ausdehnung und Rissbildung überprüft. Und bereits auf der Grundlage der erhaltenen Ergebnisse ändert sich entweder die Zusammensetzung der Lösung, oder wenn das Testergebnis zufriedenstellend ist, wird die Lösung verwendet, um den gesamten Ofen zu erzeugen.

Schamottesteine legen.

Bevor Sie mit der Herstellung eines Schamottesteins beginnen, legen einige Ofenhersteller ihn in Wasser. Ist es wirklich notwendig - es gibt keine einheitliche Meinung zu diesem Thema. Die meisten Experten glauben jedoch, dass es unbedingt erforderlich ist, einen bereits verwendeten Ziegelstein zu benetzen. Seine Kapillaren und Risse sind mit Staub- und Mörtelresten verstopft. Es wird auch empfohlen, Schamottesteine für Anfänger zu tränken, damit die Lösung auf einer feuchten Oberfläche länger trocknet und Fehler im Mauerwerk korrigiert werden können. Diese "Wasserverfahren" können jedoch nur im Sommer in der Hitze durchgeführt werden. Es wird nicht empfohlen, die Schamotte bei nassem Wetter oder im Herbst einzuweichen - der Ziegel trocknet sehr lange. Erfahrene Ofenhersteller verlegen Schamottesteine in der folgenden Reihenfolge in den Feuerraum: Zuerst legen sie einen Ziegelstein um den Rost, dann heben sie die Seiten- und Rückwände an. Nach jeweils zwei Reihen wird empfohlen, das Mauerwerk mit einer Bewehrung wie Stahldraht zu verstärken. Bei der Errichtung gewöhnlicher Haushaltsöfen und Kamine ist eine Auskleidungsschicht ausreichend. Ziegel werden mit Lehmmörtel befestigt, die Verwendung von Zementsand, wie beim Verlegen mit gewöhnlichen Ziegeln, ist strengstens untersagt.

Wenn ein unerfahrener Ofenhersteller sich seiner Fähigkeiten jedoch nicht sicher ist, wird dennoch nicht empfohlen, mit dem Mischen der Lösung zu experimentieren. Es ist besser, eine fertige zu kaufen. Die Geschäfte bieten ein umfangreiches Sortiment an speziellen Lösungspaketen für jeden Geschmack und Geldbeutel. Dies sind verschiedene feuerfeste Mauerwerksmischungen, Fugenmörtel, Mastix, Leim. Es ist zu beachten, dass für die Auskleidung nicht eine hitzebeständige, sondern eine feuerfeste Mischung bevorzugt werden sollte. Nach groben Schätzungen werden für das Verlegen von 100 Schamottesteinen etwa 55 bis 75 Kilogramm Trockenmischung benötigt.

2) Naturstein als Futter. Für die Auskleidung wird ein Naturstein wie Sandstein oder Quarz verwendet. Diese Mineralien sind sehr widerstandsfähig gegen extreme Temperaturen und haben eine geringe Wärmeleitfähigkeit. Sie werden wie Schamottesteine im Feuerraum befestigt - mit Mörtel oder speziellen Mischungen.

3) Rollfutter. Wenn das Volumen der Ofenkammer klein ist, wird empfohlen, Walzenmaterialien zum Auskleiden zu verwenden - um Platz zu sparen. Die meisten dieser Materialien sind nicht dicker als ein Zentimeter.Für die Rollenauskleidung werden üblicherweise Hochtemperatur-Dämmplatten, Matten, Module und Fasern verwendet. Sie bestehen hauptsächlich aus Basalt, Keramikfasern und Vermiculit. Aufgrund dessen haben sie nicht nur eine geringe Dicke, sondern auch ein geringes Gewicht. Gleichzeitig zeichnen sie sich durch geringe Wärmeleitfähigkeit und hohe Temperaturbeständigkeit aus - einige halten Temperaturen bis zu 1350 Grad Celsius stand. Sie können auch scheinbar ungeeignete Materialien wie Papier und Pappe verwenden. Aber keine gewöhnlichen, sondern aus Kaolin und mineralischem weißem Ton. Walzenmaterialien werden in der Brennkammer fixiert, üblicherweise unter Verwendung von Metallstiften, die in speziell vorbereitete Nuten eingeführt werden. Feuerfeste Platten oder Matten werden zuerst am Boden, dann an den Seitenwänden und nur am Ende an der Oberseite des Ofens platziert. Sie können auch Spezialkleber verwenden, um die Matten und Fasern zu befestigen. Hochtemperatur-Aluminosilikatkleber verbindet nicht nur Basaltplatten, Fasern und Matten, sondern auch Ziegel. Verkauft in Plastikeimern mit einem Gewicht von zwei bis fünfzig Kilogramm. Verbrauch pro Quadratmeter - 1-4 Kilogramm.

4) Beschichten mit Lösungen. Dies ist die Behandlung der Innenfläche des Ofens mit speziellen Schamottlösungen (sie werden auch als feuerfeste Betone bezeichnet), Mullit (sie sind auch flüssiges Silikatglas) oder Korundlösungen. Eine solche Beschichtung erweist sich als ultradünn, aber gleichzeitig feuerfest. Diese Mischungen werden in Packungen verkauft - fertig, trocken. Zur Herstellung der Lösung mit Wasser auf die gewünschte Konsistenz verdünnen. Die vorbereitete Mischung wird auf die Wände der Brennkammer aufgetragen und thermisch behandelt - gebrannt. Wenn der Ofen immer noch nicht funktioniert, können Sie die aufgetragene Lösung mit einer Lötlampe oder einem Gasbrenner verbrennen.

Die Komplexität der Haushaltsauskleidung

Diagramm eines Festbrennstoffheizkessels.

In den meisten Fällen wird beim Entwerfen von Öfen, Kesseln oder Grills eine Schicht Schamottesteine verlegt. Für eine unerfahrene Person ist es jedoch schwierig, die technologischen Merkmale der Auskleidung zu bestimmen:

- wie viele Schichten werden benötigt;

- ob zwischen den Schamottesteinen eine Lücke für ihre Ausdehnung beim Erhitzen besteht und wie groß die Lücken sind;

- wie man Schamott repariert.

Wenn die Abmessungen des Ofens dies zulassen, ist es für die Auskleidung besser, Schamottesteine mit einer Standardgröße (250 * 150 * 65 mm) zu verwenden, die vertikal verlegt werden. Durch horizontales Verlegen werden die Hitzeschildeigenschaften verbessert, das Innenvolumen des Feuerraums wird jedoch „aufgefressen“. Zwischen den Ziegeln bleiben keine Lücken, da sich Schamottesteine beim Erhitzen praktisch nicht ausdehnen. Sie sollten keinen Zementmörtel zum Befestigen von Ziegeln verwenden, da dieser durch extreme Temperaturen zusammenbricht. Es ist einfacher, an den Verbindungsstellen der Ziegel miteinander zu schneiden und sie mit einem Metalldorn zu verbinden.

Auskleidung von Metallöfen

Besondere Aufmerksamkeit sollte der Auskleidungsanordnung gewidmet werden, wenn der Ofen aus Metall besteht, da die Wärmeausdehnung des Metalls viel größer ist als die des Ziegels, was berücksichtigt werden muss. Zwischen der Auskleidungsschicht und den Metallwänden des Ofens muss ein Spalt für die Wärmeausdehnung vorhanden sein, da sonst die Auskleidung beim Erhitzen des Metalls einfach zusammenfallen kann. Der Spalt ist mit Basaltwolle in Form von Bündeln oder Blättern versiegelt. Befindet sich der Ofen nicht in einem Wohngebiet, kann Asbest für die gleichen Zwecke verwendet werden.

Ein weiterer Fehler bei der Verwendung von Metallöfen besteht darin, diese nicht nur innen, sondern auch außen zu mauern. Dies wird durch die Verbesserung der Sicherheit und Heizung des Ofens erklärt. Dieser Ansatz ist jedoch fehlerhaft, weil:

- Der Ziegel hat eine hohe Wärmekapazität und eine geringe Wärmeleitfähigkeit, was bedeutet, dass die gesamte Wärme aus der Verbrennung des Brennstoffs im Ofen verbleibt und mit Rauch austritt.

- Der Oberfläche des Ofens wird der Luftzugang zur Wärmeabfuhr entzogen, was zu einem Ausbrennen führt. Das Ausbrennen der Wände fördert wiederum das Eindringen von Kohlenmonoxid in den Raum, was gesundheitsschädlich ist.