Wat is een condensatieketel op gas?

Condensatieketels op gas worden steeds populairder op de markt omdat ze hebben bewezen zeer efficiënte apparaten te zijn. Condensatieketels hebben een vrij serieuze efficiëntiefactor. Het is bijna 96%. Terwijl bij conventionele ketels het rendement nauwelijks 85% bereikt. Condensatieketels zijn zeer zuinig in gebruik. Deze ketels zijn erg populair in Europa, aangezien de Europeanen een nogal acuut brandstofprobleem hebben. Ondanks de iets hogere kosten van een condensatieketel in vergelijking met een conventionele, renderen condenserende gasverwarmingen vrij snel. Ketels van dit type kijken vol vertrouwen naar de toekomst, omdat het principe van hun werking vandaag het meest veelbelovend is.

Wie moet een condensatieketel kiezen om te verwarmen?

Dit apparaat zal worden gewaardeerd door eigenaren die zich zorgen maken over het milieu en het rationele gebruik van hun eigen middelen niet vergeten. Door de verwerking van condensaat geeft de ketel een minimale hoeveelheid schadelijke stoffen af aan het milieu, hierdoor is het een van de meest milieuvriendelijke kachels op de markt van toonaangevende merken.

De rationaliteit van apparaten is dat ze energie uit de verbranding van brandstof, zoals gas of vloeibare brandstof, efficiënter kunnen gebruiken. Een condensatieketel op diesel of gas, die bij een gespecialiseerde dienst kan worden gekocht, vangt een deel van de warmte op uit de gerecyclede gassen en gebruikt deze om water uit de retourleiding van het verwarmingssysteem te verwarmen. Het apparaat heeft dus minder brandstof nodig om de brander te laten werken en maakt middelen vrij voor besparingen.

De geschiedenis van het uiterlijk van de condenserende gasketel

In de verre jaren vijftig verschenen voor het eerst modellen van condensatieketels. Deze modellen waren niet perfect zoals ze nu zijn en hebben tijdens hun evolutie talloze veranderingen ondergaan. Welnu, al in die verre jaren vertoonden ketels van dit type nogal serieuze indicatoren van brandstofverbruik. Deze belangrijke factor is nog steeds de belangrijkste factor die aircoketels erg aantrekkelijk maakt voor kopers.

In die jaren werden warmtewisselaars van gietijzer of staal gebruikt, waardoor ze van korte duur waren. Onder invloed van condensaat vielen de ketels snel uit door hevige corrosie. Pas in de jaren zeventig hebben nieuwe materialen en technologieën gietijzer uit staal vervangen. Veel ketelelementen, waaronder warmtewisselaars, werden van roestvrij staal gemaakt. Een dergelijke modernisering verlengde de levensduur van de condensatieketel aanzienlijk. Veel experts zijn het erover eens dat ketels van dit type in hun moderne vorm betrouwbare, zeer milieuvriendelijke en zeer efficiënte verwarmingsapparaten zijn in termen van efficiëntie. Deskundigen zijn ook van mening dat aircoketels een veelbelovende toekomst hebben. In de USSR werd ook in deze richting onderzoek gedaan, maar deze technologie kreeg geen serieuze ontwikkeling.

Hoge betrouwbaarheid van condensatieketels

In de vorige paragraaf zijn kort de belangrijkste eisen voor warmtewisselaars voor condensatieketels aangegeven. Hier zullen we de belangrijkste gevolgen bekijken van het rekening houden met deze vereisten bij het ontwerp van ketels.

Materialen die worden gebruikt voor de warmtewisselaar

De chemische formule hierboven gegeven in de paragraaf "werkingsprincipe condensatieketels" hield alleen rekening met de belangrijkste componenten van het verbrandingsproces.Dit is het moment om andere componenten te onthouden, allereerst stikstof in de lucht en zwavelverbindingen die in brandstof aanwezig zijn. Als resultaat van de deelname van deze elementen aan het verbrandingsproces, worden zuren gevormd op hun basis - zwavelzuur, zwavelig, salpeterzuur en stikstof. Dienovereenkomstig bevinden deze zuren zich in het condensaat. De materialen die worden gebruikt voor de vervaardiging van de condensatieketelwarmtewisselaar moeten dus bestand zijn tegen zure omgevingen. De meest gebruikte metalen zijn aluminiumsilicaatlegeringen (silumin) en hoogwaardig roestvrij staal.

Silumin warmtewisselaars worden gemaakt door gieten en eventueel later malen. Bij de vervaardiging van roestvrij staal worden voorgevormde onderdelen gelast. Door de lagere kosten van het materiaal als zodanig en de goedkopere productietechnologie voor kant-en-klare gietvormen, zijn siluminwarmtewisselaars meestal wat goedkoper, maar hebben ze een beduidend lagere langdurige weerstand tegen zuur condensaat.

Warmtewisselaars van geschikt roestvrij staal worden niet chemisch aangetast door zuren. Als bijkomend gevolg van het gebruik van deze materialen, krijgen we een verhoging van de algehele betrouwbaarheid van het product, ook in relatie tot de kwaliteit en het type gebruikte warmtedrager.

Variabele en kritische werkingsmodi

Vanwege het feit dat de warmtewisselaars van condensatieketels aanvankelijk zijn ontworpen op basis van een breed scala aan koelvloeistoftemperaturen (de lagere temperatuur is niet beperkt) en hoge waarden van temperatuurspanningen in de verbrandingskamer van de warmtewisselaar, krijgen we aan de uitgang apparatuur dat bestand is tegen abrupte veranderingen in bedrijfsmodi en output van verschillende parameters (temperaturen, koelvloeistofdebiet, druk) buiten de toegestane limieten. Ongetwijfeld zorgen de veiligheidscomponenten van de apparatuur, elektronisch en mechanisch, noodzakelijkerwijs voor de controle van deze parameters, maar het ontwerp van de ketels biedt een extra garantie voor de duurzaamheid van de installatie.

Het werkingsprincipe van de condensatieketel

Het werkingsprincipe van de condensatieketel

Het principe waarmee veel verwarmingsketels werken, is heel eenvoudig. Het omvat slechts één actie: brandstofverbranding. Zoals u weet, komt er bij het verbranden van brandstof een bepaalde hoeveelheid thermische energie vrij. Met behulp van een warmtewisselaar wordt warmte-energie overgebracht naar het koelmiddel en vervolgens, met behulp van circulatie, in het verwarmingssysteem. De circulatie kan zowel met kracht als door zwaartekracht worden uitgevoerd. De overgrote meerderheid van moderne ketels maakt gebruik van geforceerde circulatie van de koelvloeistof.

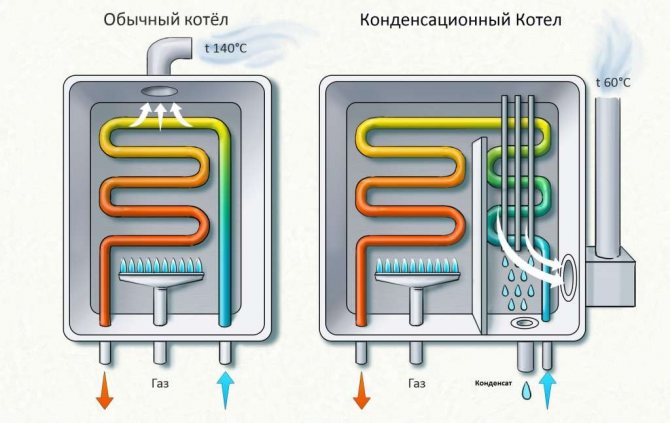

Bij een conventionele ketel wordt een bepaalde hoeveelheid warmte-energie afgegeven door de schoorsteenpijp. Deze warmte kan worden afgevoerd en hergebruikt. Simpel gezegd, een conventionele ketel verwarmt de atmosfeer gedeeltelijk met waterdamp, die wordt gevormd wanneer het gas wordt verbrand. De belangrijkste functie is hier verborgen. Volgens het principe van hun werk kunnen condenserende gasketels die stoomenergie opslaan en terugsturen naar het verwarmingssysteem, die in een gewone ketel gewoon in de schoorsteen terechtkomt. De hele truc van een condensatieketel zit in de warmtewisselaar.

De condensatieketel is gericht op het opnemen van de energie die vrijkomt bij stoomcondensatie. Dezelfde warmte-energie wordt geabsorbeerd door het water dat in de retour komt en dat de stoom voorkoelt tot de dauwpunttemperatuur, waardoor thermische energie vrijkomt. Deze warmte-energie moet worden teruggevoerd naar het verwarmingssysteem, waardoor het rendement van de condensatieketel toeneemt.

Momenteel zijn alle warmtewisselaars voor condensatieketels gemaakt van corrosiewerende materialen. Deze omvatten silumin of roestvrij staal. Er is een speciale bak voorzien voor het opvangen van condensaat in condensatieketels.Overtollig condensaat wordt afgevoerd naar het riool.

Condensaat wordt als een tamelijk corrosieve vloeistof beschouwd. Daarom moet in sommige landen condensaat worden geneutraliseerd voordat het via de afvoer wordt afgevoerd. Er zijn neutralisatoren voor deze procedure. Een neutralisator is een soort container die gevuld is met speciale korrels. Deze korrels kunnen magnesium of calcium bevatten.

Gasgestookte condensatieketel

Het hoge rendement van de condenserende gaswarmtegenerator wordt verzekerd door de aanwezigheid van een extra warmtewisselaar in zijn ontwerp. De eerste warmtewisselaar, standaard bij alle verwarmingsketels, draagt de energie van de verbrande brandstof over aan de warmtedrager. En de tweede voegt hieraan ook de warmte toe van de uitlaatgasrecuperatie.

Condensatieketels werken op "blauwe brandstof":

- hoofd (gasmengsel met overwegend methaan);

- gashouder of ballon (mengsel van propaan met butaan met overwegend de eerste of tweede component).

Elke gasoptie kan worden gebruikt. Het belangrijkste is dat de brander is ontworpen om met een of ander type brandstof te werken.

Condenserende gasketels zijn duurder dan conventionele convectiemodellen, maar ze presteren beter op het gebied van brandstofkosten door het gasverbruik met 20-30% te verminderen

De condenserende warmtegenerator laat het beste rendement zien bij het verbranden van methaan. Het propaan-butaanmengsel is hier iets inferieur. Bovendien, hoe groter het aandeel propaan, hoe beter.

In dit opzicht geeft het "winter" -gas voor de gashouder een iets hoger rendement aan de uitlaat dan het "zomer" -gas, aangezien de propaancomponent hoger is in het eerste geval.

In tegenstelling tot een condensatieketel op gas in een convectieketel, gaat een deel van de thermische energie samen met de verbrandingsproducten de schoorsteen in. Daarom ligt de efficiëntie voor klassieke ontwerpen in de buurt van 90%. Je kunt het hoger verhogen, maar technisch te moeilijk.

Dit is economisch niet verantwoord. Maar in condensaten wordt de warmte die wordt verkregen door gasverbranding rationeler en vollediger gebruikt, omdat de warmte die vrijkomt tijdens de verwerking van stoom wordt verzameld en overgebracht naar het verwarmingssysteem. Op deze manier wordt de koelvloeistof extra verwarmd, wat het mogelijk maakt om het brandstofverbruik per 1 kW ontvangen warmte te verminderen.

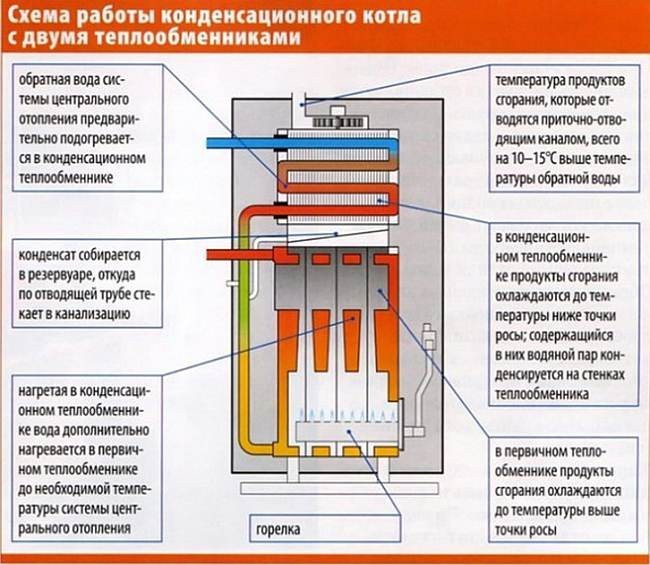

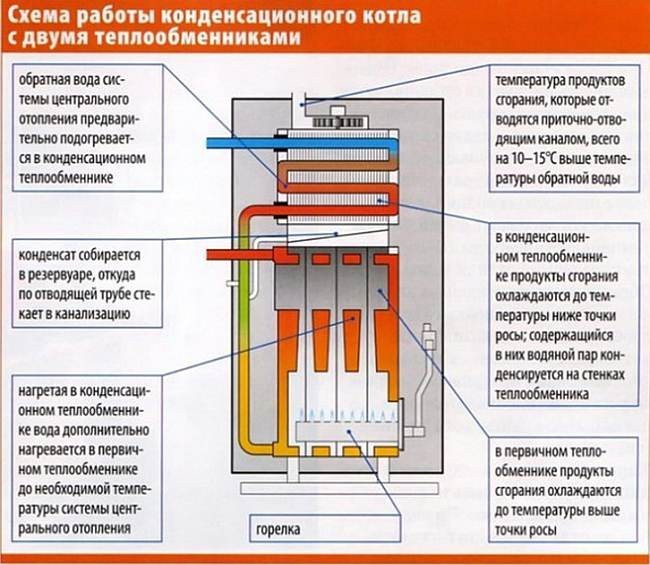

Apparaat en werkingsprincipe

Door zijn ontwerp lijkt een condensatieketel in veel opzichten op een convectie-analoog met een gesloten verbrandingskamer. Alleen binnenin wordt het aangevuld met een secundaire warmtewisselaar en een recuperatie-unit.

De belangrijkste kenmerken van de condenserende warmtegenerator zijn de aanwezigheid van een tweede warmtewisselaar en een gesloten verbrandingskamer met een ventilator

De condenserende gasketel bestaat uit:

- gesloten verbrandingskamers met modulerende brander;

- primaire warmtewisselaar nr. 1;

- uitlaatgaskoelkamers tot + 56-57 0С (dauwpunt);

- secundaire condenserende warmtewisselaar # 2;

- schoorsteen;

- luchttoevoer ventilator;

- condensaatreservoir en afvoersysteem.

De betreffende apparatuur is vrijwel altijd voorzien van een ingebouwde circulatiepomp voor de koelvloeistof. De gebruikelijke optie met een natuurlijke waterstroom door de verwarmingsbuizen heeft hier weinig nut. Als er geen pomp in de kit zit, moet deze zeker worden verstrekt bij het voorbereiden van een ketelleidingproject.

Extra efficiëntiepercentages voor een condensatieketel worden gevormd als gevolg van het verwarmen van de retourleiding door de uitlaatgassen in de schoorsteen te koelen

Condensatieketels die te koop zijn, zijn enkelcircuit en dubbelcircuit, evenals in vloer- en wandversies. Hierin verschillen ze niet van klassieke convectiemodellen.

Het werkingsprincipe van een condenserende gasketel is als volgt:

- Het verwarmde water ontvangt de belangrijkste warmte in warmtewisselaar nr. 1 van gasverbranding.

- Vervolgens passeert het koelmiddel het verwarmingscircuit, koelt af en komt in de secundaire warmtewisselaar.

- Als resultaat van condensatie van verbrandingsproducten in warmtewisselaar nr. 2, wordt het gekoelde water verwarmd door teruggewonnen warmte (besparing tot 30% brandstof) en gaat het terug naar nr. 1 in een nieuwe circulatiecyclus.

Om de rookgastemperatuur nauwkeurig te regelen, zijn condensatieketels altijd voorzien van een modulerende brander met een vermogen van 20 tot 100% en een luchttoevoerventilator.

Nuances van werking: condensaat en schoorsteen

In een convectieketel worden de verbrandingsproducten van aardgas CO2, stikstofoxiden en stoom slechts afgekoeld tot 140–160 ° C. Als u ze beneden afkoelt, neemt de trek in de schoorsteen af, begint zich agressieve condensatie te vormen en gaat de brander uit.

Alle klassieke gaswarmtegeneratoren [/ ankers] streven ernaar een dergelijke ontwikkeling van de situatie te vermijden om de veiligheid van het werk te maximaliseren en de levensduur van hun apparatuur te verlengen.

In een condensatieketel schommelt de temperatuur van de gassen in de schoorsteen rond de 40 ° C. Dit verlaagt enerzijds de eisen aan hittebestendigheid van het schoorsteenmateriaal, maar legt anderzijds beperkingen op aan de keuze qua zuurvastheid.

Uitlaatgassen van een gasboiler vormen tijdens het koelen een agressief, sterk zuur condensaat dat zelfs staal gemakkelijk aantast

Warmtewisselaars in condenserende warmtegeneratoren zijn gemaakt van:

- roestvrij staal;

- silumin (aluminium met silicium).

Beide materialen hebben verbeterde zuurbestendigheidseigenschappen. Gietijzer en gewoon staal zijn volkomen ongeschikt voor condensors.

De schoorsteen voor een condensatieketel mag alleen worden geïnstalleerd in roestvrij staal of zuurbestendige kunststof. Bakstenen, ijzeren en andere schoorstenen zijn niet geschikt voor dergelijke apparatuur.

Tijdens recuperatie vormt zich condensaat in de secundaire warmtewisselaar, een zwak zure oplossing die uit de boiler moet worden verwijderd

Bij gebruik van een condensatieketel met een vermogen van 35–40 kW ontstaat ongeveer 4–6 liter condensaat. Vereenvoudigd komt het uit op ongeveer 0,14-0,15 liter per 1 kW thermische energie.

In feite is dit een zwak zuur, dat niet mag worden geloosd op een autonoom rioolstelsel, omdat het de bacteriën die bij de afvalverwerking betrokken zijn, zal vernietigen. Ja, en voordat het in een gecentraliseerd systeem wordt gedumpt, wordt aanbevolen om eerst te verdunnen met water in een verhouding van maximaal 25: 1. En dan kun je het al verwijderen zonder bang te hoeven zijn dat de buis kapot gaat.

Als de ketel wordt geïnstalleerd in een huisje met een septic tank of VOC, dan moet het condensaat eerst worden geneutraliseerd. Anders doodt het alle microflora in een autonoom zuiveringssysteem.

"Neutralizer" is gemaakt in de vorm van een container met marmerchips met een totaal gewicht van 20-40 kg. Terwijl het door het marmer gaat, verhoogt het condensaat uit de ketel de pH. De vloeistof wordt neutraal of laag alkalisch, niet langer gevaarlijk voor bacteriën in de septic tank en voor het materiaal van de put zelf. Het is vereist om het vulmiddel in een dergelijke neutralisator elke 4–6 maanden te vervangen.

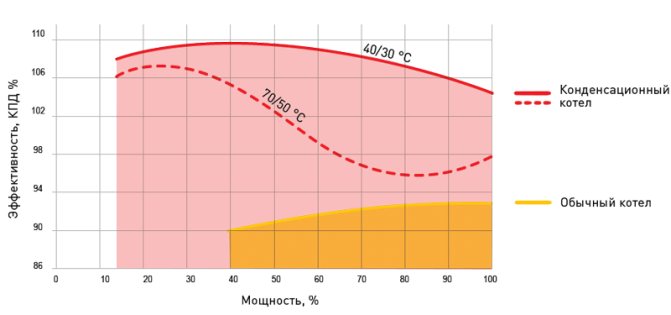

Waar komt de efficiëntie vandaan boven de 100%?

Bij het aangeven van de efficiëntie van een gasboiler nemen fabrikanten als basis de indicator van de laagste calorische waarde van gas zonder rekening te houden met de warmte die wordt gegenereerd tijdens condensatie van waterdamp. Bij een convectiewarmtegenerator gaat deze laatste, samen met ongeveer 10% van de thermische energie, volledig in de schoorsteen en wordt er dus geen rekening mee gehouden.

Als u echter de secundaire condensatiewarmte en de belangrijkste van het verbrande aardgas toevoegt, komt er meer dan 100% efficiëntie uit. Geen oplichting, alleen een klein trucje in de cijfers.

Bij het berekenen van het rendement voor de hoogste verbrandingswarmte voor een convectieketel, zal dit in de buurt van 83-85% liggen, en voor een condensatieketel - ongeveer 95-97%

In feite komt het "verkeerde" rendement boven 100% voort uit de wens van fabrikanten van warmtegenererende apparatuur om de vergeleken indicatoren te vergelijken.

Het is alleen dat in een convectie-apparaat helemaal geen rekening wordt gehouden met "waterdamp", maar in een condensatie-apparaat moet er rekening mee worden gehouden. Daarom zijn er kleine verschillen met de logica van de basisfysica, die op school wordt onderwezen.

Hoe het rendement van een condensatieketel te bepalen

Tegenwoordig zijn er lage temperatuur en traditionele verwarmingssystemen. Lage temperatuursystemen omvatten bijvoorbeeld vloerverwarming. Condensatieapparaten integreren zeer goed in deze verwarmingssystemen en laten in dergelijke systemen hoge rendementsresultaten zien. Dit komt doordat deze verwarmingssystemen zeer goede condities bieden voor de beste condensatie. Als u een tandem correct monteert uit een condensatieketel plus een warme vloer, kunt u in dit geval helemaal geen radiatoren gebruiken. "Warme vloer" is perfect bestand tegen de taak van het verwarmen van een kamer, niet slechter dan een systeem dat gebruikmaakt van radiatoren. Dit alles dankzij het hoge rendement van de condensatieketel.

Vaak wordt aangenomen dat condenserende gasketels een ongelooflijke efficiëntie hebben, die zelfs verder gaat dan 100%. Natuurlijk niet. De bekende natuurkundige wetten werken overal en nog niemand heeft ze opgeheven. Daarom zijn dergelijke verklaringen van fabrikanten niets meer dan marketing.

Als u echter de kwestie van het evalueren van de efficiëntie met alle objectiviteit wilt benaderen condenserende gasboiler, dan halen we ergens rond de 95% efficiëntie. Deze indicator hangt grotendeels af van de gebruiksomstandigheden van deze apparatuur. Ook kan de efficiëntie worden verhoogd door gebruik te maken van "weersafhankelijke" automatisering. Met deze apparatuur is het mogelijk om een gedifferentieerde ketelregeling te realiseren op basis van de gemiddelde dagtemperatuur.

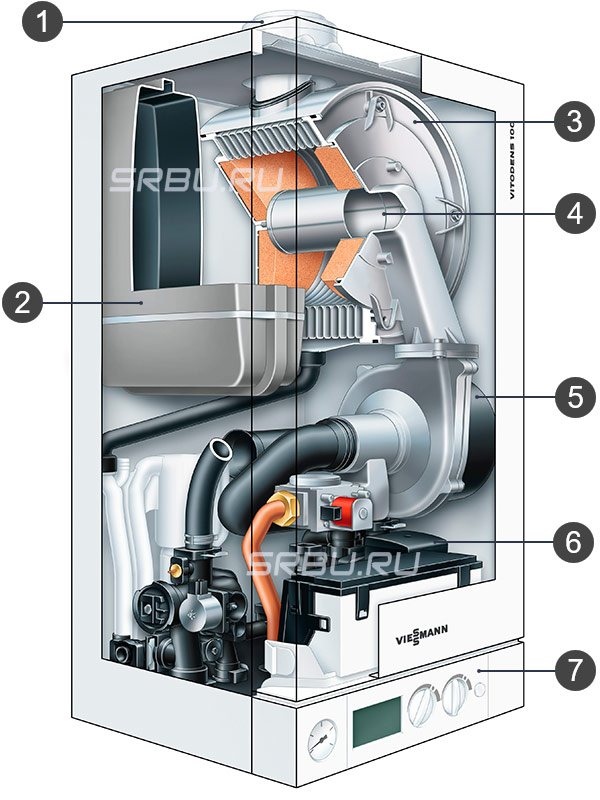

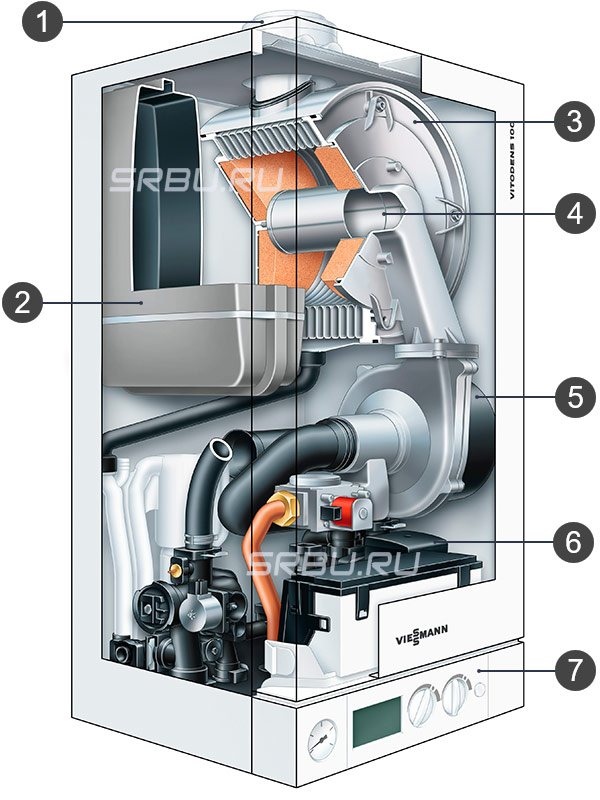

Opstelling van de hoofdeenheden van de condensatieketel

Een condensatieketel is structureel niet veel, maar toch verschilt hij van een conventionele gasketel. De belangrijkste elementen zijn:

- een verbrandingskamer uitgerust met een brander, een brandstoftoevoersysteem en een luchtblazer;

- warmtewisselaar nr. 1 (primaire warmtewisselaar);

- nakoelingskamer van het stoom-gasmengsel tot een temperatuur die zo dicht mogelijk bij 56-57 ° C ligt;

- warmtewisselaar nr. 2 (condenserende warmtewisselaar);

- opvangbak voor condensaat;

- schoorsteen voor het afvoeren van koude rookgassen;

- pomp die water in het systeem circuleert.

1. Schoorsteen. 2. Expansievat.

3. Warmteoverdrachtoppervlakken. 4. Modulerende brander.

5. Brander ventilator. 6. Pomp. 7. Controlepaneel.

In de primaire warmtewisselaar, gekoppeld aan de verbrandingskamer, worden de vrijkomende gassen gekoeld tot een temperatuur die beduidend hoger is dan het dauwpunt (in feite zien conventionele convectiegasketels er zo uit). Vervolgens wordt het rookgasmengsel met geweld naar de condenserende warmtewisselaar geleid, waar het verder wordt afgekoeld tot een temperatuur onder het dauwpunt, d.w.z. lager dan 56 ° C. In dit geval condenseert waterdamp op de wanden van de warmtewisselaar en "geeft dit laatste op". Het condensaat wordt opgevangen in een speciale tank, vanwaar het via de afvoerleiding naar het riool stroomt.

Water dat als warmtedrager fungeert, beweegt in de richting tegengesteld aan de beweging van het damp-gasmengsel. Het koude water (retourwater van het verwarmingssysteem) wordt voorverwarmd in de condenserende warmtewisselaar. Het gaat dan de primaire warmtewisselaar binnen waar het wordt verwarmd tot een hogere door de gebruiker gespecificeerde temperatuur.

Condensaat - helaas geen zuiver water, zoals velen denken, maar een mengsel van verdunde anorganische zuren. De concentratie van zuren in het condensaat is laag, maar rekening houdend met het feit dat de temperatuur in het systeem altijd hoog is, kan het als een agressieve vloeistof worden beschouwd.Daarom worden bij de productie van dergelijke ketels (en voornamelijk condenserende warmtewisselaars) zuurbestendige materialen gebruikt - roestvrij staal of silumin (aluminium-siliciumlegering). De warmtewisselaar is in de regel gegoten, omdat de lasnaden een kwetsbare plek zijn - daar begint het proces van corrosievernietiging van het materiaal eerst.

De stoom moet worden gecondenseerd op de condenserende warmtewisselaar. Alles wat verder de schoorsteen in ging, gaat enerzijds verloren voor verwarming, anderzijds heeft het een destructief effect op het materiaal van de schoorsteen. Om deze laatste reden is de schoorsteen gemaakt van zuurbestendig roestvrij staal of kunststof, en zijn de horizontale secties licht hellend zodat het water gevormd tijdens de condensatie van kleine hoeveelheden stoom, die niettemin in de schoorsteen terechtkwamen, wordt terug in de ketel afgevoerd. Houd er rekening mee dat de rookgassen die de condensor verlaten erg gekoeld zijn, en alles wat niet gecondenseerd is in de ketel zal zeker condenseren in de schoorsteen.

Op verschillende momenten van de dag is er een andere hoeveelheid warmte nodig van een verwarmingsketel, die kan worden geregeld met een brander. De brander voor een condensatieketel kan modulerend zijn, d.w.z. met de mogelijkheid om het vermogen tijdens bedrijf soepel te veranderen, of niet-gesimuleerd - met een vast vermogen. In het laatste geval past de ketel zich aan de eisen van de eigenaar aan door de frequentie van het inschakelen van de brander te wijzigen. De meeste moderne ketels die zijn ontworpen voor het verwarmen van privéwoningen, zijn uitgerust met gesimuleerde branders.

We hopen dus dat je een algemeen idee hebt gekregen van wat een condensatieketel is, hoe hij werkt en hoe hij werkt. Deze informatie is echter hoogstwaarschijnlijk niet voldoende om te begrijpen of het voor u de moeite waard is om dergelijke apparatuur persoonlijk aan te schaffen. Om u te helpen deze of gene beslissing te nemen, vertellen we u over alle voor- en nadelen, voor- en nadelen van een condensatieketel, in vergelijking met een traditionele convectieketel.

Schoorsteen

De afvoer van uitlaatgassen en de toevoer van lucht naar de verbrandingskamer in een condensatieketel wordt gedwongen uitgevoerd, aangezien dergelijke ketels een gesloten verbrandingskamer hebben. Condensors zijn redelijk veilig omdat ze geen traditionele schoorsteen nodig hebben om ze te gebruiken. Ketels van dit type gebruiken een coaxiaal of tweepijps rookgasafvoersysteem. Deze systemen zijn gemaakt van kunststof, aangezien het condensreservoir een verwaarloosbare temperatuur van het verbrandingsproduct heeft. Het gebruik van goedkope materialen bij de fabricage van rookverwijderingssystemen kan de kosten van de ketel aanzienlijk verlagen.

Werkingsprincipe

Deze unit is ontworpen op basis van een conventionele (convectie) warmtegenerator. De energiedrager voor beide typen ketels is aardgas of vloeibaar gas.

Het werkingsprincipe van een convectieketel is uiterst eenvoudig. Brandstof, verbranding, draagt via een warmtewisselaar energie over aan de koelvloeistof (meestal gewoon water). Het verwarmde water circuleert door het verwarmingssysteem en verwarmt het huis.

Verbrandingsproducten met een temperatuur van 140–150 ° C, bestaande uit kooldioxide en waterdamp, worden afgevoerd via de schoorsteen. Hierdoor varieert het rendement van deze warmtegenerator van 90 tot 93%, de resterende 7-10% van de ongebruikte energie ontsnapt in de atmosfeer.

Het is belangrijk! Bij een rookgastemperatuur lager dan 140 ° C vormt zich condensatie op de wanden van de schoorsteen, die, wanneer deze de ketel binnenkomt, de metalen componenten negatief beïnvloedt, waardoor de duurzaamheid van de unit zelf wordt verminderd.

Verschillen in de werking van conventionele en condensatieketels

In een condensatieketel komen verbrandingsproducten die door de hoofdwarmtewisselaar gaan, de nakoelingskamer binnen met een secundaire (condensatie) warmtewisselaar, waardoor gekoeld water stroomt (retourstroom). Bij het passeren van deze warmtewisselaar koelen de gassen af.Bij temperaturen onder 56 ° C (dauwpunt - dampcondensatietemperatuur) wordt waterdamp omgezet in condensatie. De warmte-energie die hierbij vrijkomt, wordt gebruikt voor het voorverwarmen van de "retour". De temperatuur van gassen die via de schoorsteen de atmosfeer binnenkomen, wordt verlaagd tot 40-60 ° C.

Zo komt licht verwarmd water de hoofdwarmtewisselaar binnen. Als gevolg hiervan hoeft de ketel minder brandstof te verbruiken om de koelvloeistof tot de vereiste waarde te verwarmen.

Fabrikanten beweren dat de efficiëntie van deze eenheden 104-108% bereikt. Vanuit natuurkundig oogpunt is dit onmogelijk. Deze betekenis is willekeurig en is een marketinggimmick. In dit geval wordt de energie die vrijkomt bij de verbranding van brandstof als 100% rendement beschouwd.

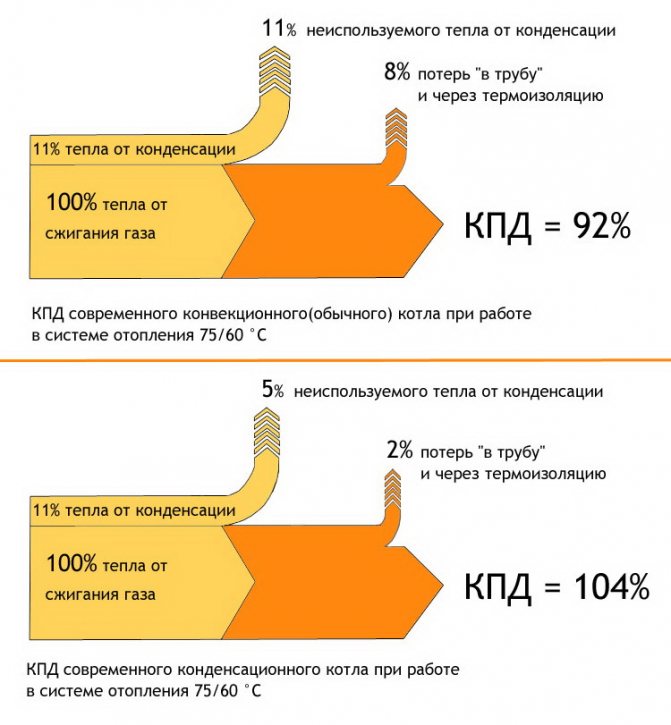

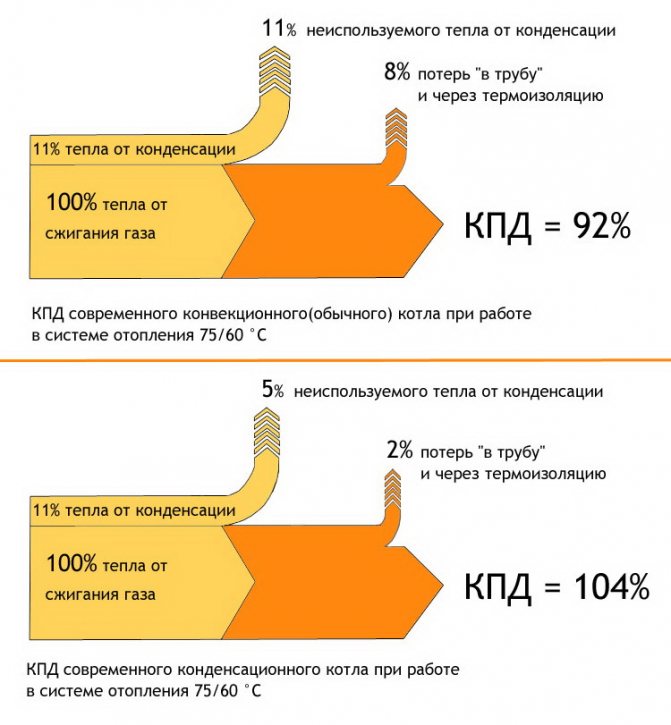

Schema voor efficiëntievorming in gasketels.

Aan een convectie (conventionele) ketel wordt ongebruikte energie onttrokken in de vorm van hete rookgassen die ontsnappen via de schoorsteen (6–8%) en warmteverlies (1–2%). Het resultaat is een efficiëntie van 90–94%.

Bij het berekenen van het rendement van condensatieketels wordt 11% van de warmte die vrijkomt bij condensatie van water opgeteld bij 100%. Het warmteverlies is 1–5% van de ongebruikte warmte tijdens condensatie en 1–2% door thermische isolatie. Vandaar dat de efficiëntie van meer dan 100%, geadverteerd door de fabrikant, verschijnt.

Het is belangrijk! Met objectieve berekeningen is het rendement van convectieketels 83-87%, condensatie (onder ideale bedrijfsomstandigheden) - 95-97%.

Het maximale rendement van een convectieketel wordt bereikt bij gebruik in een hoge temperatuurmodus 80-75 / 60, waarbij het eerste cijfer de temperatuur is van het koelmiddel dat de unit verlaat, het tweede de temperatuur die erin komt (retourstroom). Wanneer de tweede parameter afneemt, vormt zich condens in de ketel, wat de werking en duurzaamheid van het apparaat negatief beïnvloedt.

Voor condensatieketels is de meest geschikte lage temperatuurinstelling 50/30.

De ideale omstandigheden voor het gebruik van condensatieketels is een retourtemperatuur van maximaal 35 ° C. Precies dan:

- De grootste hoeveelheid condensaat wordt gevormd;

- De maximale primaire verwarming van de koelvloeistof vindt plaats;

- Brandstofbesparing bereikt 30-35%.

Dit is mogelijk bij het installeren van een verwarmingssysteem met "warme vloeren".

Bij gebruik van radiatoren in het verwarmingssysteem bij strenge vorst, moet de temperatuur van de koelvloeistof worden verhoogd. Als de ketel een "retour" krijgt boven de 60 ° C, zal er geen condensaat ontstaan. In dit geval werkt de unit in de modus van een conventionele convectieketel met een rendement niet hoger dan 90%. De brandstofbesparing wordt tot 5% verminderd.

Video: hoe een condensatieketel werkt

Vergelijkende tabel van verschillende soorten ketels

| Keteltype / Parameter | Condenserend gas | Convectie gas | Vloeibare brandstof | Vaste brandstof | Elektrisch |

| De kosten per eenheid | De hoogste | Hoog | Hoog | Laag | Gemiddelde |

| Operatie kosten | Laagste | Laag | Hoog | Laag | De hoogste |

| Makkelijk te gebruiken | Hoog | Hoog | Gemiddelde, complexiteit van de operatie | Laag, vereist constante monitoring | De hoogste |

| Betrouwbaarheid | Hoog | Hoog | Hoog | Hoog | Hoog |

| De hoeveelheid emissies naar het milieu | Heel laag | Laag | De hoogste | Gemiddelde | Afwezig |

Moet ik een condensatieketel kopen?

Net als traditionele gasketels zijn er verschillende soorten condensors:

- Het eerste type zijn vloerketels. "Napolniki" hebben een hoger vermogen, dat soms 320 kW en meer bereikt.

- Het tweede type zijn wandketels met een vermogen tot 120 kW.

Mocht het nodig zijn om de capaciteit te vergroten, dan kunnen meerdere verwarmingsketels gecombineerd worden tot één verwarmingscluster. Condensatiegaseenheden hebben verschillende doeleinden, en daarom zijn ze dubbel circuit of enkel circuit. Naast verwarming zijn condensatieketels met dubbele kring ook bezig met de bereiding van warm water, terwijl condensatieketels met één kring alleen worden gebruikt voor het verwarmen van het pand.

Ketels van dit type hebben zeer hoge prestaties, die volledig voldoen aan de meest ernstige eisen die door de relevante autoriteiten aan verwarmingsketels worden gesteld. Condensatieketels zijn erg populair in vakantieoorden, vakantiehuizen en andere toeristische bestemmingen. Het draait allemaal om efficiëntie en duurzaamheid.

Een condenserende gasboiler heeft veel minder schadelijke emissies, bijna 10 keer minder dan een conventionele gasboiler.

Voordelen van condensatieketels

- Zeer compact;

- Ze zijn licht van gewicht;

- Ketels van dit type zijn zeer efficiënt;

- Condensatoren hebben een vrij diepe modulatie;

- Uitgerust met een goedkoop rookafvoersysteem;

- Ketels van dit type hebben zeer goede milieuprestaties en zijn niet belastend voor het milieu;

- Deze ketels hebben praktisch geen trillingen;

- Laag geluidsniveau, en deze eigenschap maakt ze zeer comfortabel in gebruik;

- Condensatieketels zijn zeer zuinig in gebruik. Het brandstofverbruik loopt soms op tot 40%, wat potentiële kopers enorm zal bekoren.