Synthetische olie uit steenkool

- huis

- Lidwoord

- Synthetische olie uit steenkool

De productie van synthetische olie uit een mengsel van 50% steenkool en water onder hoge druk met mechanische en elektromagnetische cavitatiebehandeling is met succes getest in Krasnoyarsk. In dit geval kunt u in plaats van schoon water, afvalwater en met olie vervuild water gebruiken.

Synthetische olie uit steenkool

De productie van synthetische olie uit een mengsel van 50% steenkool en water onder hoge druk met mechanische en elektromagnetische cavitatiebehandeling is met succes getest in Krasnoyarsk.

In dit geval kan in plaats van zuiver water, afvalwater en met olie vervuild water worden gebruikt.

De technologie maakt de volledige verwerking van steenkool (zowel bruin als bitumineus) mogelijk, inclusief de productie van een water-kolensuspensie die verder wordt verwerkt tot synthetische olie. Het gebruik ervan, als stookolie, vereist geen significante modernisering van de ketel. Ook wordt deze technologie gebruikt voor de winning van non-ferro metalen uit de stortplaatsen van bedrijven.Er bevinden zich geen roterende, wrijvende en stootmechanische onderdelen in de apparatuur, waardoor er geen abrasieve slijtage van de slijpapparatuur is. Bij de uitgang krijgen we brandstof met een dispersie van 1-5 micron (een druppel stookolie bij sproeien met een spuitmond heeft 5-10 micron) is qua eigenschappen vergelijkbaar met olie.Van de klassieke technologie bleef alleen een grove molen over. Waarna de steenkool met het behandelde water in een elektrische puls desintegrator komt, waar het onder een elektrische ontlading tot 30 micron wordt vermalen (ontladingsvermogen 50.000 kilovolt). Vervolgens gaat het de ultrasone desintegrator binnen waar het tot een bepaalde fractie wordt verpletterd. Vervolgens wordt het omgezet in een plasmareactor, waar chemische processen plaatsvinden die het mogelijk maken om een brandstof te verkrijgen die dicht bij natuurlijke olie ligt. Tegelijkertijd is het energieverbruik 5 kilowatt per ton RMS Er zijn geen roterende, wrijvende en stootmechanische onderdelen in de apparatuur, waardoor er geen abrasieve slijtage van de slijpapparatuur is. Bij de uitgang krijgen we brandstof met een dispersie van 1-5 micron (een druppel stookolie bij sproeien met een spuitmond heeft 5-10 micron) is qua eigenschappen vergelijkbaar met olie.Van de klassieke technologie bleef alleen een grove molen over. Waarna de steenkool met het behandelde water een elektrische puls desintegrator binnengaat, waar het onder een elektrische ontlading tot 30 micron wordt vermalen (ontladingsvermogen 50.000 kilovolt). Vervolgens gaat het de ultrasone desintegrator binnen waar het tot een bepaalde fractie wordt verpletterd. Vervolgens wordt het omgezet in een plasmareactor, waar chemische processen plaatsvinden die het mogelijk maken om een brandstof te verkrijgen die dicht bij natuurlijke olie ligt. Tegelijkertijd is het energieverbruik 5 kilowatt per ton RMS Vergelijkbare methoden in het Potram-Coal-complex, ontwikkeld door het ontwerpbureau Shah https://www.potram.ru/index.php? Page = 262

De kosten van complexen "POTRAM" voor steenkoolverwerking, afhankelijk van de productiviteit.

| Verwerkingscapaciteit voor grondstoffen, ton per dag | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Complexe productietijd, in maanden | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| De kosten van het "POTRAM" -complex, in miljoen roebel. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Het aantal technologische lijnen in het complex, stuks. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

De output van dieselbrandstof uit het volume grondstoffen is 50%, de winstgevendheid is 400%.

1. Voorbereiding van grondstoffen voor verwerking.Bruinkool wordt gemalen tot een grootte van 0,5 mm en gemengd met stookolie of afgewerkte olie en water. In de verhouding van 1 deel bruinkool, 2 delen afgewerkte olie (hierna nog bodems), 0,3 delen water. Het mengsel moet een pasta-achtig product zijn dat gemakkelijk kan worden verpompt met een schroefpomp.2. Vloeibaar maken van grondstoffen.De bereide pasta wordt door een schroefpomp naar de moleculaire explosie-eenheid gevoerd. De moleculaire breukreactor wekt krachtige akoestische golven op door een hoogspanning gepulseerde elektrische ontlading in een vloeibaar medium. Vanwege de mogelijkheid om hoge-amplitudedrukpulsen te genereren, maakt deze methode het mogelijk om bepaalde eigenschappen van het medium te beïnvloeden, zoals samenstelling, viscositeit, dispersie. Bij blootstelling aan hoge-amplitudedrukpulsen wordt het bewerkte medium onderworpen aan samendrukkende en trekbelastingen. Als resultaat worden deeltjes van de gedispergeerde fase van uit meerdere componenten bestaande koolwaterstofproducten gefragmenteerd en worden polyatomische koolwaterstofmoleculen gekraakt. De volgende mechanismen van deze verschijnselen worden verondersteld: 1. Discontinuïteit van deeltjes en moleculen op een scherp front van een schokgolf.2. Cavitatie in verdunningszones ontstaan achter compressiegolven met daaropvolgende instorting van bellen door compressiegolven die worden gereflecteerd vanaf de grenzen.3. De afbraak van watermoleculen in waterstof en zuurstof onder invloed van een elektrische ontlading. De combinatie van waterstofmoleculen met koolstofmoleculen van steenkool, wat leidt tot het vloeibaar maken ervan in een waterstofomgeving.Een methode voor het vloeibaar maken van bruinkool, gebaseerd op het breken en activeren en het vloeibaar maken van steenkool in organische oplosmiddelen, wordt gelijktijdig in de reactor uitgevoerd door een gepulseerde elektrische ontlading in aanwezigheid van water ten minste 5 gew.% steenkool.

3. Kraken van vloeibaar gemaakte grondstoffen.Om mechanische anorganische onzuiverheden van vloeibaar gemaakte steenkool te scheiden en producten met een lager molecuulgewicht te verkrijgen, verhitten we vloeibaar gemaakte steenkool. Procestemperatuur 450-500 ° C. Als resultaat worden componenten van benzines met een hoog octaangetal, gasoliën (componenten van scheepsbrandstofoliën, gasturbine- en ovenbrandstoffen), benzinefracties, straalvliegtuigen en dieselbrandstoffen, petroleumoliën verkregen uit vloeibaar gemaakte steenkool. Het kraken gaat verder met het breken van C-C-bindingen en de vorming van vrije radicalen of carbanionen. Gelijktijdig met de splitsing van C-C-bindingen treden dehydrogenering, isomerisatie, polymerisatie en condensatie van zowel tussen- als uitgangsstoffen op. Als resultaat van de laatste twee processen wordt een gekraakt residu (fractie met een kookpunt van meer dan 350 ° C) en petroleumcokes gevormd.4. Gefractioneerde destillatie van pyrolysevloeistof.De resulterende aardolievloeistof na het kraakproces wordt onderworpen aan een gefractioneerd destillatieproces om schone commerciële brandstoffen te verkrijgen. Destillatie is gebaseerd op het verschil in de samenstelling van de vloeistof en de damp die daaruit wordt gegenereerd. Het wordt uitgevoerd door gedeeltelijke verdamping van vloeistof en nageboorte. stoomcondensatie. De gedestilleerde fractie (destillaat) is verrijkt met relatief meer vluchtige (laagkokende) componenten, en de niet teruggewonnen vloeistof (destillaat) is verrijkt met minder vluchtige (hoogkokende) componenten. Zuivering van stoffen door destillatie is gebaseerd op het feit dat wanneer een mengsel van vloeistoffen verdampt, damp meestal wordt verkregen met een andere samenstelling - het is verrijkt met een laagkokende component van het mengsel. Daarom is het mogelijk om gemakkelijk kokende onzuiverheden uit veel mengsels te verwijderen of, omgekeerd, om de basissubstantie te destilleren, waardoor er nauwelijks kokende onzuiverheden in het destillatieapparaat achterblijven. Dit verklaart het wijdverbreide gebruik van destillatie bij de productie van zuivere stoffen: het kubusresidu wordt teruggevoerd naar het begin van het technologische proces om steenkoolpasta te verkrijgen.

Typische kenmerken van SUN (synthetische kolenolie)

| Inhoudsopgave | Waarde |

| Massafractie vaste fase (steenkool) | 58…70% |

| Beoordeling | 100% fractie kleiner dan 5 micron |

| Dichtheid | Ongeveer 1200 kg / m3 |

| Asgehalte van de vaste fase | (afhankelijk van de soort steenkool) |

| Netto calorische waarde | 2300 ... 4300 kcal / kg (afhankelijk van de kwaliteit van de kolen) |

| Viscositeit, bij een afschuifsnelheid van 81 sec | niet meer dan 1000 mPa * s |

| Ontstekingstemperatuur | 450 ... 650 ° C |

| Verbrandingstemperatuur | 950 ... 1600 ° C |

| Statische stabiliteit | $ 1 12 maanden |

| Vriespunt | 0 graden (zonder toevoegingen) |

SUN - synthetische steenkoololie SUN bereid uit verschillende kolen, heeft verschillende eigenschappen: verbrandingswarmte, vocht, asgehalte, etc. Naast deze eigenschappen verandert SUN de ontstekingstemperatuur. Tabel 1 toont de typische eigenschappen van SUN verkregen uit steenkool verschillende kwaliteiten .... Aangezien de eigenschappen van kolen uit verschillende afzettingen kunnen variëren, zullen de eigenschappen van de RMS ook verschillen.

Tabel nr. 1 Eigenschappen van ZON uit bitumineuze kolen

| STEENKOOL | BRON STEENKOOL | ZON | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| OS | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| MAAR | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Tafel 2. Eigenschappen van bruinkool RMS

| STEENKOOL | BRON STEENKOOL | ZON | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Heterogene reacties op het oppervlak van steenkooldeeltjes leiden tot een intensivering van de verbranding, en de activering van steenkooldeeltjes door stoom leidt tot een verlaging van de ontbrandingstemperatuur van kolen dan bij verbranding van poedervormige droge steenkool. Voor antraciet wordt de ontbrandingstemperatuur verlaagd van 1000 graden naar 500, voor gas en lange vlam tot 450 en voor bruin tot 200 ... 300 graden.

De onderstaande tabel toont gegevens over luchtemissies

| Schadelijke stof in emissies | Steenkool | Brandstof | ZON |

| Stof, roet, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

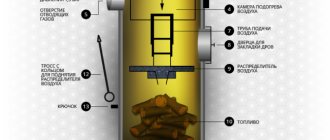

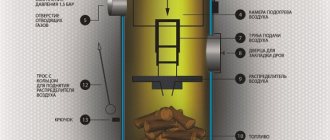

1. Bunker voor kolenvoorziening; 2. Elektrische ontladingsverspreider; 3. Tussenbak; 4. Vier roterende pomp; 5.5-7-9-11. Ultrasone verspreider; 6-10. Elektromagnetische reactor; 8-12. Plasma-reactor; 13. Hogedrukpomp; 14. Jet cavitator.

De vier fasen van de productie-eenheid voor synthetische olie zijn in kleur gemarkeerd. Het werkingsprincipe. De productie van de CPS wordt uitgevoerd in drie fasen: Zuivering en bereiding van water met een toename van PS; Het verkrijgen van een water-kolensuspensie in een elektrische ontladingsverspreider; Het ontvangen van CPS in magnetisch-ultrasone en plasmareactoren.

Waterzuiveringsinstallatie.

Ultrasone werking op de vloeistoffase (water) leidt tot een verandering in de fysieke kenmerken ervan, wat bijdraagt aan de verspreiding en stabiliteit van de emulsie, deze veranderingen houden lange tijd aan. De vernietiging van de dragerfase wordt waargenomen als gevolg van ultrasone werking en de mechanische reacties die daardoor worden veroorzaakt:

Voorgeplette steenkool wordt in de vultrechter 1 gevoerd, vanwaar het de elektrische ontladingsverspreider 2 binnengaat. Elektrisch ontladingsmalen. ERDIFor het breken van minerale grondstoffen, wordt een nieuwe, ongeëvenaarde technologie van elektrische ontladingsdispersie gebruikt. De waterkolen-suspensie, die door de elektrische ontladingseenheid gaat, wordt onderworpen aan een enorme elektro-hydroschok met een frequentie van 180 elektrische ontladingen per minuut. Water in de geïmplementeerde maalmethode is niet alleen een geleider van botsingsenergie, die het naar de kleinste scheurtjes van kooldeeltjes brengt, maar ook volledig in overeenstemming met het effect van P.A. Rebinder vermindert de sterkte van een vaste stof, waardoor de vernietiging wordt vergemakkelijkt.Verschillen tussen mechanische en elektrische ontladingsmethoden van dispersie: de eigenschappen van de resulterende producten verschillen, omdat bij de mechanische methode het slijpen wordt uitgevoerd als gevolg van mechanische compressiespanningen - het product is verdicht, en met de voorgestelde elektrische pulsmethode, wordt het slijpen uitgevoerd als gevolg van mechanische trekspanningen - het product wordt losser, d.w.z. er verschijnen extra poriën, waardoor de toegang van het oplosmiddel tot de kooldeeltjes toeneemt. (V.I. Kurets, A.F. Usov, V.A. Tsukerman // Elektrische puls desintegratie van materialen - Apatiteit. Hieraan moet worden toegevoegd dat wanneer steenkool wordt gemalen door gepulseerde elektrische ontladingen, er veel verschijnselen optreden die lijken op cavitatie: schokgolven, plasma en actieve deeltjes. water, wanneer blootgesteld aan een hoogspanningspuls, verschijnen gehydrateerde elektronen (e) met een levensduur van 400 μs, dissociatie van watermoleculen treedt op - het verschijnen van actieve radicale deeltjes (O), (H), (OH).Deze actieve deeltjes (e), (O), (H), (OH) interageren met de koolsubstantie, waardoor het vloeibaar wordt (hydrogenering). Het energieverbruik wordt ook aanzienlijk verminderd, bewegende mechanismen van slijpmachines zijn uitgesloten, hun periodieke vervanging en schurende slijtage van slijpdelen.

Technische kenmerken van ERDI Productiviteit: tot 12 kubieke meter / u (uitbreidbaar tot 15 kubieke meter / u), Vochtigheid VUT: instelbaar van 30% en meer Stroomverbruik: 30 kW Afmetingen (zonder feeder), mm: 3280 × 2900 × 2200 Tijd tot werkmodus (geschat op basis van de output van de suspensie met de gespecificeerde parameters): ~ 60 seconden. Het energieverbruik voor de bereiding van de water-kolensuspensie was dus 3,3 kWh per ton uit voorgemalen steenkool (korrelgrootte 12 mm), wat ruim 1,5 keer lager is dan bij gebruik van de VM-400 trilmolen. In dit geval kan de korrelige samenstelling van de resulterende kool-watersuspensie onmiddellijk worden gewijzigd, afhankelijk van de vereisten voor verbranding, opslag en transport. Verder wordt de resulterende kool-watersuspensie in de tussentank 3 gevoerd. vier roterende pomp 4 wordt ingeschakeld, die emulgeert en de oplossing levert aan de eerste fase van het blok voor de productie van synthetische olie. Blok van synthetische olie. De basis van het proces van voorbereiding van de SUN van dit type zijn: magnetisch- ultrasone vernietiging van steenkoolmoleculen; magnetische activering van kooldeeltjes en hun homogenisatie; hydrokraken, enz., waarbij de structuur van steenkool als natuurlijke "rotsmassa" wordt verstoord. Steenkool valt uiteen in afzonderlijke organische componenten, maar met een actief oppervlak van de deeltjes en een grote hoeveelheid vrije organische radicalen. Het aanvankelijke water in de plasmareactor ondergaat een aantal transformaties, als resultaat van de actie worden vier hoofdproducten gevormd: atomaire waterstof H; hydroxylradicaal-OH "; waterstofperoxide H20; en water in een aangeslagen toestand H20, waarvan de chemische activiteit bijdraagt aan de vorming van een actief gedispergeerd medium verzadigd met fijne en kationische componenten.

(Synthetisch olieblok)

Technische kenmerken van het synthetische olieblok: Productiviteit: tot 12 kubieke meter / u (uitbreidbaar tot 15 kubieke meter / u), d.w.z. ongeveer 5,5 t / u Korrelsamenstelling van SUN (100% deeltjes): instelbaar van 1 tot 5 micron CWF vochtigheid: instelbaar van 30% en meer Stroomverbruik: 15 kW Totale afmetingen van de unit: 4455х2900х2200 De verkregen synthetische olie (SUN) heeft een hoge reactiviteit in vergelijking met de oorspronkelijke brandstof, lagere temperatuur in de toortskern, hoog uitbrandpercentage (tot 99%). Het gedispergeerde medium, dat de rol speelt van tussenliggende oxidatie in praktisch alle hoofdfasen van brandstofverbranding, wordt geactiveerd door het oppervlak van de vaste-fase deeltjes. Daarom begint de ontbranding van gesproeide druppels niet met de ontbranding van vluchtige dampen, maar met een heterogene reactie op hun oppervlak, ook met waterdamp. De activering van de oppervlaktedeeltjes van de druppeltjes leidt tot een afname van de ontbrandingstemperatuur van de SUN in vergelijking met de ontbranding van steenkoolstof: voor brandstoffen uit antraciet - 2 keer; voor brandstoffen gemaakt van steenkool van klasse G en D - 1,5-1,8 keer; Ontsteking van de ZON met de juiste organisatie het verbrandingsproces begint onmiddellijk na het sproeien, bij de "mondstukuitgang" brandt de brandstof gestaag, zonder dat er verlichting nodig is. Verbranding verloopt volgens een mechanisme dat voldoende goed bestudeerd is in de studies van RLS en wordt gekenmerkt door een verhoogd gehalte van het vergassingsmiddel (waterdamp) in de reactiezone, bij een enigszins verlaagde verbrandingstemperatuur, wat overeenkomt met een verschuiving in de verhouding van de intensiteit van vele gelijktijdig optredende waardevolle verbrandingsreacties naar de zone van vergassings- en reductieprocessen, die op hun beurtleidt tot een diepere diffusie-penetratie van reagerende gassen in het volume van individuele deeltjes en hun conglomeraten, waardoor tegelijkertijd met een hoog brandstofverbruik (tot 99%) een aanzienlijke vermindering van de vorming van stikstofoxiden wordt verkregen. SUN is geschikt voor directe verbranding in ketels door sproeikoppen, verbranding in ketels met circulerend wervelbed, in katalytische verwarmingsinstallaties, door sproeien over een kolenbed. Het kan worden gebruikt als hoofdbrandstof in stoom- en heetwaterketels, in verschillende roostovens, zoals evenals een kant-en-klaar startmengsel voor het verkrijgen van synthesegas en later synthetische motorbrandstoffen Technologieën voor de productie van synthetische olie uit steenkool worden actief ontwikkeld door Sasol in Zuid-Afrika. De methode van chemische liquefactie van steenkool tot de staat van pyrolysebrandstof werd in Duitsland gebruikt tijdens de Grote Patriottische Oorlog. Tegen het einde van de oorlog produceerde de Duitse fabriek al 100 duizend vaten (0,1346 duizend ton) synthetische olie per dag. Het gebruik van steenkool voor de productie van synthetische olie is aan te raden vanwege de nauwe chemische samenstelling van natuurlijke grondstoffen. Het waterstofgehalte in olie is 15% en in steenkool - 8%. Onder bepaalde temperatuuromstandigheden en verzadiging van steenkool met waterstof, verandert steenkool in een aanzienlijk volume in een vloeibare toestand. De hydrogenering van steenkool neemt toe met de introductie van katalysatoren: molybdeen, ijzer, tin, nikkel, aluminium, enz. Voorafgaande vergassing van steenkool met de introductie van een katalysator maakt het mogelijk verschillende fracties synthetische brandstof te scheiden en te gebruiken voor verdere verwerking. Sasol gebruikt er twee. technologieën bij de productie ervan: "coal to liquid" - CTL (coal-to-liquid) en gas-to-liquid - GTL (gas-to-liquid). Na zijn eerste ervaring in Zuid-Afrika tijdens de apartheidsperiode te hebben gebruikt en het land zelfs tijdens de economische blokkade gedeeltelijk energieonafhankelijk te hebben gemaakt, ontwikkelt Sasol momenteel de productie van synthetische olie in veel landen van de wereld en heeft het de bouw van synthetische oliecentrales aangekondigd in China, Australië en de Verenigde Staten. De eerste Sasol-raffinaderij werd gebouwd in de industriële stad van Zuid-Afrika, Sasolburg, de eerste synthetische oliefabriek op industriële schaal was Oryx GTL in Qatar in Ras Laffan, het bedrijf gaf ook de opdracht voor de Secunda CTL-fabriek in Zuid-Afrika, nam deel aan het ontwerp van de Escravos GTL-fabriek in Nigeria samen met Chevron. De kapitaalintensiteit van het Escravos GTL-project is $ 8,4 miljard, de resulterende capaciteit van de raffinaderij zal 120 duizend vaten synthetische olie per dag zijn, het project werd gelanceerd in 2003 en de geplande datum van ingebruikname is 2013.

Pearl GTL-constructie in Qatar

LLC "Enkom", Boerjatië. “Duitse installaties halen 20% olie uit bruinkool, Chinese - 40-45%. We zullen nog niet alle details onthullen, we zullen alleen zeggen dat we op dit moment een veilige en effectieve technologie hebben die door cavitatie een olieopbrengst van 70% oplevert. " Sergey Viktorovich Ivanov, hoofd van de innovatieve onderneming "Enkom"

De nieuwste ontwikkelingen, die we uitvoeren met de Siberische afdeling van de Russische Academie van Wetenschappen, zullen het mogelijk maken om uit bruinkool gesynthetiseerd gas te gebruiken voor het verwarmen van budgettaire organisaties, de woonsector, vrijstaande complexen, enz. Hiervoor is het nodig om conventionele ketelhuizen te vervangen door gasketels, uitgerust met gasgeneratoren. Vervanging van één ketelhuis kost ongeveer 3 miljoen roebel. Dit geld zal zich binnen 1 à 2 jaar terugbetalen De technologie is de meest effectieve en veilige van alle bestaande. Hiermee kunt u 6 ton steenkool per keer vullen en gedurende 3-4 weken verwarmt de gasgenerator een gebouw met drie ingangen en vijf verdiepingen. industriële eenheid. God gaf hem zelf opdracht om deze installatie te testen in Buryatia, dat geen concurrenten heeft wat betreft het aantal bruinkoolvoorraden. Daarnaast zijn we bezig met de productie van synthetische olie uit bruinkool. We zijn niet geïnteresseerd in bestaande installaties. Dit is 20-30% van de olie- of gasopbrengst. De Chinezen hebben 40-45%, door ongebluste kalk toe te voegen is er hun gepatenteerde knowhow. Maar er is een mogelijkheid om 60-70% van het gas te ontvangen. We hebben deze technologie voor zowel gasproductie als olieproductie - ze is economisch, efficiënt en veilig. Het blijft om het in bedrijf te stellen.Wat we nu doen. De meest serieuze interesse in AIIS KUE, en in warmtepompen en in gasgeneratoren, en een aantal andere innovaties die we implementeren, werd getoond door leiders uit de regio Irkoetsk en Kazachstan, waar de projecten niet alleen zijn goedgekeurd, maar bevinden zich al in de ontwerpfase. ... Zelfs met lage tarieven is het voor hen economisch voordelig. En ze zijn niet alleen bereid om onze deelname aan de uitvoering van projecten mogelijk te maken, maar ook om budgettaire middelen aan te trekken voor de uitvoering ervan. In Kazachstan nemen we al deel aan wedstrijden die worden georganiseerd door de regering van de republiek. In het algemeen hebben we met de regering van Kazachstan, die zeer serieus bezig is met het moderniseren van haar economie op basis van innovatieve technologieën, zeer vruchtbare en diverse zakelijke relaties ontwikkeld . We werken ook samen met de leiders van deze republiek bij de introductie van andere unieke technologieën - het gebruik van alle soorten vast en vloeibaar huishoudelijk afval en hoogtechnologische ontwikkelingen, waarbij geen verwerkingsfaciliteiten nodig zijn. Grote delen van bezinktanks worden vervangen door innovatieve kleine afvalwaterzuiveringsmachines. Tegelijkertijd is er geen geur, geen dure modernisering. Ozersk, regio Chelyabinsk. KPM LLC Met behulp van wervelende wervelingsstromen dwingen passieve cavitatoren vloeistoffen om te koken in het lagedrukgebied met het uiterlijk van een dampgasfase van bijna 100 %, bij een lage temperatuur van de vloeistof zelf. Er zijn gewelddadige kookprocessen gaande, met het verschijnen van bellen tot 5 mm of meer (afhankelijk van het ontwerp), gevolgd door het binnendringen van zones met verhoogde druk. In zones met verhoogde druk is er een intense compressie van bellen, ineenstorting en het vrijkomen van een krachtige cavitatiepuls van energie. De vrijgekomen energie herbouwt radicaal de structuur van de verwerkte vloeistof.KPM LLC heeft wetenschappelijke samenwerking uitgevoerd met de Karaganda State University, genoemd naar V.I. Academicus E.A. Buketova. De afdeling Chemische Technologieën en Ecologie van de Faculteit Chemie, onder leiding van de doctor in de chemische wetenschappen, professor Baikenov Murzabek Ispolovich, houdt zich bezig met onderzoek naar cavitatieverwerking: stroperige oliën, olieproducten, koolteer. De specialisten van LLC "KPM" hielpen de afdeling bij het creëren van verschillende laboratoriuminstallaties, gebaseerd op onze ontwikkelingen, waar de structurele veranderingen van de verwerkte vloeibare koolwaterstofmaterialen worden bestudeerd. Op basis van de verkregen resultaten worden nieuwe moderne technologieën voor het verwerken van olie en andere vloeibare materialen gemodelleerd en gecreëerd GERUCHTEN Ja, cavitatie-installaties werken en drijven zelfgemaakte benzine uit steenkool, ik weet zelfs waar! En ik heb een diagram en een foto! Maar ze maken geen reclame voor zichzelf. de nis is van goud! https://dxdy.ru/topic15849.html

DOE MEE MET ONS OP SOCIALE MEDIA:

terug

Steenkool

De verwerking van dit type grondstof gebeurt in drie richtingen: hydrogenering, verkooksing en onvolledige verbranding. Elk van deze typen omvat het gebruik van een speciaal technologisch proces.

Vercooksing houdt in dat de grondstof op een temperatuur van 1000-1200 ° C wordt gehouden, waarbij er geen toegang is tot zuurstof. Dit proces maakt de meest complexe chemische transformaties mogelijk, met als resultaat de vorming van cokes en vluchtige producten. De eerste wordt in gekoelde toestand naar metallurgische bedrijven gestuurd. Vluchtige producten worden gekoeld, waarna koolteer wordt verkregen. Er zijn nog veel niet-gecondenseerde stoffen over. Als we het hebben over waarom olie beter is dan steenkool, moet worden opgemerkt dat er veel meer afgewerkte producten worden verkregen uit het eerste type grondstoffen. Elk van de stoffen wordt naar een specifieke productie gestuurd.

Op dit moment wordt zelfs olie gewonnen uit steenkool, waardoor het mogelijk is om veel waardevollere brandstof te verkrijgen.

Vloeistoffen

Ook is olie een grondstof voor het verkrijgen van brandstof voor motoreenheden.De olieverwerking vindt plaats door destillatie onder invloed van hoge temperaturen, waardoor koolwaterstoffen worden afgebroken tot componenten waaruit de eindproducten reeds worden verkregen. Dit zijn benzine, kerosine, diesel en stookolie.

Benzine wordt gebruikt als brandstof voor automotoren, geraffineerde kerosine - voor vliegtuigen en raketcomplexen wordt diesel gebruikt om dieselmotoren van apparatuur bij te tanken. Stookolie wordt gebruikt als brandstofmateriaal in ketelhuizen en wanneer het wordt gedestilleerd, worden oliën voor smering verkregen. De rest van het product wordt teer genoemd, waaruit bitumen wordt gewonnen, dat veel wordt gebruikt in de wegenbouw.