Brasagem de tubos de cobre

O cobre é um metal caro, mas a tubulação de cobre tem uma vantagem competitiva para manter os sistemas de cobre na demanda máxima. Feito de cobre competente irá fornecer uma vida útil longa e sem problemas do sistema de abastecimento de água ao longo de toda a vida da casa, superior a meio século. A praticidade do processamento de tais produtos reside na simplicidade do processo de soldagem - é de baixa temperatura, facilmente realizado em ambiente doméstico na presença de um queimador a gás ou um ferro de solda elétrico.

Kit de ferramentas

O conjunto completo de ferramentas, acessórios e materiais usados no processo para o procedimento de soldagem é o seguinte:

- meios para expandir, cortar e descascar tubos: expansor, cortador de tubos ou trituradora com o disco mais fino, chanfrador, lixa de papel, escova de metal;

- ferramenta para aquecimento de metal e fusão de solda: tocha a gás ou ferro de solda elétrico 250 W;

- materiais com os quais a conexão ocorre: fundente e solda de uma liga de estanho com cobre, antimônio, prata ou outros aditivos;

- materiais auxiliares - guardanapos para remover o excesso de fluxo, suportes, luvas, ferramentas de medição e marcação.

Os tubos de cobre serão conectados sem acessórios - a borda de um é expandida com um expansor de tubo, outra peça é inserida nele. A junta aquece e a emenda é derramada com solda de estanho fundido - uma junta vedada confiável é obtida e pode suportar uma pressão suficientemente alta e altas temperaturas. Você pode soldar tubos de cobre corretamente ao compreender os princípios do processo:

- depois de cortar os tubos antes da soldagem, as pontas são completamente limpas - todas as rebarbas são removidas e a borda é lixada até obter uma cor amarela brilhante. Isso deve ser feito para remover os óxidos de cobre que impedem a soldagem;

- após a decapagem, é recoberto com um composto especial - o fluxo, que remove o oxigênio, evitando a oxidação durante a soldagem, auxilia a solda fundida a penetrar profundamente na junta;

- as seções revestidas por fluxo são colocadas uma em cima da outra e aquecidas com uma tocha ou ferro de solda. Nesse caso, a tecnologia de soldar com ferro de soldar difere de trabalhar com queimador apenas na ausência de chama aberta;

- a solda é levada à superfície aquecida sob a chama - o estanho é derretido, puxado para dentro da junta, espalhando-se uniformemente ao redor do círculo da junta;

- após o resfriamento, o excesso de estanho cairá por si só e a costura será hermeticamente fechada.

Se você não tem habilidades especiais nesse tipo de soldagem, é melhor confiá-la a profissionais.

Adendo. No dia a dia, torna-se necessário conectar tubos de alumínio, que são mais difíceis de processar do que o cobre. Isso exigirá solda de alumínio e equipamento de brasagem de alumínio - uma tocha capaz de aquecer o metal a 400 ° C. A especificidade do procedimento é que o fluxo não é usado e a solda não é introduzida na chama, mas é aplicada na junta: ela derrete com o contato com o metal quente.

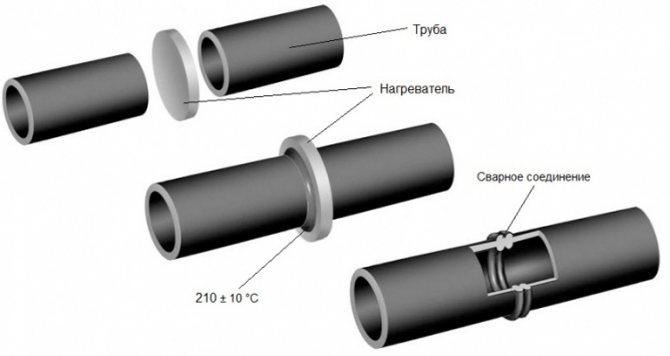

Tubos de soldagem de polipropileno de PVC (plástico)

Os produtos de polímero são brasados a temperaturas mais baixas do que o metal. Eles têm medo de chamas abertas, então ferros de solda elétricos especiais chamados de máquinas de solda são usados para soldar.

Tecnologia de soldagem de produtos de polipropileno (PP) é fundamentalmente diferente de trabalhar com cobre.

A união de seções de metal envolve a inserção de uma seção na outra e, a seguir, a vedação da costura usando uma solda de um metal mais macio.No caso do polipropileno, os dois segmentos são fundidos, misturados, completamente penetrados um no outro e, quando solidificados, ocorre uma conexão homogênea integral. Tal soldagem é chamada difusa da palavra latina difusão, que significa mistura. Soldar tubos de propileno significa fazer três coisas:

- derreta as pontas dos segmentos até ficarem macios;

- conecte um ao outro sem voltas desnecessárias;

- espere até que esfrie - como resultado, uma seção homogênea de uma peça é formada.

Tubos de solda para aquecimento e encanamento em casa

Devido à simplicidade do procedimento faça você mesmo, ele é realizado em casa. Para fazer isso, você precisa comprar:

- máquina de solda elétrica para soldagem de polipropileno;

- anexos para o dispositivo (incluídos no conjunto para o dispositivo);

- aparador;

- apropriado;

- acessórios: marcador, faca, fita métrica.

Soldar polipropileno é muito mais fácil do que cobre

A soldagem "faça você mesmo" de tubos de propileno consiste na execução sequencial das seguintes operações:

- Corte os tubos em dimensões predeterminadas e prepare os acessórios, se necessário.

- Apare as pontas - remova 1–1,5 mm da camada protetora de cima. Isso pode ser feito com um aparador ou lixando com lixa.

- Prepare a máquina de solda - equipe-a com bicos para o diâmetro dos tubos e conecte-a à rede. O polipropileno funde a 250 ° C. O aparelho possui um interruptor de temperatura e um indicador de aquecimento. Ao atingir a temperatura desejada, o aparelho emite um sinal sonoro ou luminoso de que está pronto para o processo de soldagem.

- Insira o tubo e a conexão nos bocais correspondentes e observe o tempo estritamente de acordo com as instruções, evitando superaquecimento ou subaquecimento.

- Remova as peças aquecidas dos bocais e solde inserindo um elemento no outro. Nesta fase, as ações devem ser confiantes e claras - é proibido mover os elementos para frente e para trás ou girar ao longo do eixo.

- Deixe o polipropileno esfriar - deixe a estrutura sem estresse mecânico por um tempo.

- Verifique visualmente se há defeitos na conexão: se a tecnologia for seguida, a costura ficará uniforme e resistente.

Brasagem de tubos PEAD usando conexões de polipropileno.

Honestamente, sou contra esse método. Agora vou explicar o porquê:

- O polipropileno e o polietileno têm diferentes pontos de fusão. O HDPE derrete a pouco mais de 100 graus Celsius, enquanto o polipropileno derrete a 260 graus. A soldagem acabará sendo de má qualidade.

- Mesmo que ele faça essa conexão, ainda não está claro para que pressão ela foi projetada e por quanto tempo ela pode segurá-la.

Leia também: Barramentos de conexão para fios

Portanto, aconselho você a não perder tempo e dinheiro com tais experimentos.

Brasagem correta de grandes tubos HDPE em temperatura normal

Eles são de dois tipos:

- baixa resistência - são feitos sob alta pressão e adquirem baixa densidade;

- alta resistência (HDPE) - são feitos sob baixa pressão, mas adquirem uma alta densidade.

Outro nome para tubos de polietileno de alta resistência - HDPE significa polietileno de baixa pressão. As palavras "baixa pressão" no nome significam as condições sob as quais os produtos foram fabricados e não estão relacionadas ao escopo de aplicação. O polietileno de baixa pressão (HDPE) é usado em condições de alta pressão e temperatura - em dutos principais de gás ou água. Soldar tubos de polipropileno corretamente não é uma tarefa fácil.

Como os produtos HDPE são produzidos em uma ampla variedade de diâmetros (20 mm a 1 m 20 cm) e espessuras de parede, existe mais de um método de junção e muitos tipos de equipamentos para soldar tubos de polietileno. A soldagem de tubos de polietileno é realizada por um dos seguintes métodos:

- bumbum (ou bumbum);

- em forma de sino;

- eletrofusão.

Para tal soldagem, você precisa de uma máquina de solda especial.

A soldagem de topo de tubos de PE em condições industriais é realizada por uma unidade cara e volumosa com um acionamento mecânico ou hidráulico. O conjunto do dispositivo inclui guias para centragem, um aparador para corte suave de bordas adjacentes, um elemento de aquecimento, acionadores e temporizadores. A tecnologia ponta a ponta em si é simples, mas o equipamento usado não é barato: o preço de uma máquina de solda para tubos de PEAD é em média 250 mil rublos e um elemento de aquecimento separado custa cerca de 50 mil.

Esquema de soldagem para tubos de polietileno com ferro de solda em locais de difícil acesso

A soldagem de tubos de polietileno ocorre de acordo com o seguinte esquema:

- os produtos a serem conectados são inseridos na máquina de solda de tubos, são centralizados;

- uma ferramenta automática de faceamento é inserida entre eles, que corta uniformemente o HDPE, removendo as aparas;

- extremidades opostas são unidas, controle visual do alinhamento e da estanqueidade das bordas é realizado;

- as pontas a serem soldadas são desengraxadas, um elemento de aquecimento é instalado entre elas;

- as pontas são aquecidas e derretidas a uma determinada temperatura por um certo tempo;

- o elemento de aquecimento é removido e a conexão esfria por um período definido pelo temporizador;

- uma conexão forte é obtida sem afetar a flexibilidade do gasoduto.

Em casa, acontece de acordo com o mesmo princípio, mas são usados dispositivos mais simples - um ferro de soldar para tubos de polietileno. Custa a partir de 30 mil rublos, é um espelho de soldagem revestido de teflon e pode suportar altas temperaturas - até 300 ° C.

Os parâmetros de soldagem de topo de tubos de polietileno: temperatura, tempo de aquecimento e resfriamento - dependem do diâmetro e da espessura da parede, são definidos pelos soldadores de acordo com uma tabela especial. Para eliminar erros em muitos dispositivos, os parâmetros são definidos automaticamente.

A soldagem por eletrofusão de tubos de PEAD pertence à categoria industrial e consiste na fusão do trecho da tubulação sob o acoplamento, para o qual é fornecida a corrente elétrica, e a temperatura sobe. Os acoplamentos de eletrofusão para tubos de polietileno consomem grande quantidade de eletricidade durante a operação e são considerados mais caros, mas auxiliam nos casos em que é impossível utilizar um dispositivo de grandes dimensões. Eles podem ser usados em casa.

Âmbito de aplicação de tubos de polietileno

Produtos de polietileno são amplamente utilizados na construção moderna

Eles são usados na construção de dutos de água, sistemas de esgoto, gasodutos. Os tubos de PE encontram aplicação em esgotos de pressão e gravidade, servem como estojos de proteção para fios elétricos e telefónicos.

A reconstrução das redes antigas é feita com o auxílio de tubos de polietileno. A substituição pode ser feita com a destruição de comunicações desgastadas, mas é possível colocar novas em paralelo com as antigas, o que não requer a interrupção do abastecimento de água à população e o fechamento da rede de esgoto. A reconstrução de poços e outras instalações de comunicação e sanitárias depende do grau de sua deterioração. As peças individuais (gargalos, válvulas de corte, etc.) podem estar sujeitas a substituição parcial; se necessário, uma revisão geral é realizada com a substituição completa dos dutos.

DESIGN PRESTIGE LLC

Tubos de cloreto de polivinil reforçados com brasagem

A soldagem pode ser feita usando a mesma máquina que é usada para soldar análogos de polipropileno. As paredes dos produtos de PVC são mais grossas e rígidas, portanto, são necessários acessórios para conectá-las. Seu ponto de fusão é menor, portanto este tipo não é utilizado para abastecimento de água quente - as paredes da tubulação são deformadas sob a influência de altas temperaturas. A soldagem é realizada com uma máquina de solda elétrica com bicos nos quais as pontas dos produtos a serem unidos são fundidas. Para soldar tubos de pvc corretamente, você precisa realizar várias etapas:

- limpe as bordas;

- remova o reforço, se houver;

- definir a temperatura de fusão para não mais do que 200 ° C.

Ferramentas, acessórios, sequência de ações são as mesmas do trabalho com amostras de polipropileno.

ASSISTA O VÍDEO

Na vida cotidiana, os tubos de polipropileno, polietileno ou PVC são freqüentemente chamados de plástico, e os princípios de sua conexão têm muito em comum. Nem todos podem soldar tubos adequadamente, mas todos podem aprender.

Hoje, os produtos poliméricos são usados em muitas áreas de nossas vidas e indústrias. Mas o HDPE - polietileno de baixa pressão - é especialmente popular. Este material é forte, durável e fácil de instalar devido ao seu baixo peso específico. Dutos para vários fins são geralmente feitos de tubos de polietileno. Para conectar peças individuais, os produtos HDPE são soldados. Em nosso artigo, falaremos sobre as variedades e características da soldagem de tubos HDPE.

Variedades de conexões

Para conectar tubos de polietileno, você pode usar os seguintes métodos:

- Destacável. Para realizar essa união de espaços em branco de HDPE, serão necessários flanges de aço. A principal característica deste princípio de encaixe é que a tubulação pode ser desmontada durante a operação.

- Não destacável. Nesse caso, não funcionará desmontar as comunicações. Para fazer essa conexão, as peças de trabalho devem ser soldadas. Para isso, um dos seguintes métodos pode ser usado:

- soldagem de topo de blocos de polietileno;

- soldagem de produtos HDPE por meio de acoplamentos.

Para montar tubulações a partir de elementos de grande diâmetro, são usados acessórios termoresistivos ou solda de topo. Ao usar os dois métodos, uma conexão monolítica confiável é obtida.

Tubos rápidos de polietileno

Problemas com produtos de polietileno estão associados às características de todos os termoplásticos viscoelásticos. Sua resistência depende muito do grau de flexão e compressão e, em geral, é relativamente pequena. O polietileno é sensível à luz ultravioleta, que deve ser compensada por aditivos corantes (geralmente fuligem) e o uso de tinta protetora. A expansão térmica do polietileno é bastante elevada e deve ser compensada por meio de uma curva construtiva em forma de L ou U.

Hoje, os dutos subterrâneos domésticos têm cerca de 2 milhões de km de comprimento. Trata-se principalmente de dutos de aço. Por exemplo, tubos de polietileno representam cerca de 10% de todo o comprimento dos gasodutos. Outras redes também não apresentam desempenho muito alto neste parâmetro. No entanto, existe uma tendência persistente de que os dutos modernos mudem em termos percentuais em favor dos dutos de polietileno.

Soldagem de topo de produtos HDPE

A soldagem de topo de tubos HDPE requer o uso de equipamento de soldagem. Devido ao fato de que nenhuma peça adicional é usada durante a soldagem, o processo de instalação é bastante simplificado. Desta forma, apenas peças brutas de HDPE podem ser soldadas.

Atenção: a soldagem de topo de alta qualidade de produtos HDPE funcionará apenas se for realizada usando uma costura. Com isso, a resistência de união das peças a serem unidas será maximizada.

A soldagem de topo de tubos de polietileno é a tecnologia mais eficaz e versátil, pois mantém a flexibilidade do material em toda a tubulação. Este método pode ser aplicado independentemente do tipo de instalação de tubulação usada (valas, sem valas ou aberta).

A soldagem de topo de tubos de polietileno é realizada na seguinte sequência:

- Inicialmente, as pontas das peças a serem unidas devem ser instaladas no centralizador do equipamento de soldagem.

- Após as peças serem alinhadas e fixadas, usando um guardanapo de algodão e álcool, é necessário limpar as pontas de poeira, sujeira e graxa.

- Em seguida, as extremidades a serem soldadas são processadas usando um dispositivo de revestimento. A aparagem é interrompida quando cavacos uniformes com uma espessura de não mais que 0,5 mm começam a se formar. A peça de trabalho agora pode ser removida e o paralelismo das extremidades pode ser verificado manualmente.

- Se uma folga inaceitável for encontrada entre as superfícies a serem soldadas, a operação de desbaste deve ser repetida.

- Depois disso, os tubos são soldados. Para isso, usando um elemento de aquecimento com revestimento antiaderente, as extremidades das peças são aquecidas até a temperatura desejada.

- Quando as pontas estão suficientemente derretidas, separamos os produtos a serem soldados, e também retiramos o elemento de aquecimento da zona de soldagem.

- Em seguida, as pontas a serem soldadas podem ser fechadas e a pressão de aperto aumentada até atingir o valor desejado.

- A solda deve ser mantida sob pressão por um período de tempo especificado.

- Depois disso, a qualidade da soldagem é verificada. Para isso, são avaliados a aparência da rebarba, a largura e a altura.

Soldagem de soquete de espaços em branco HDPE

A soldagem de tubos de PEAD pelo método de acoplamento é realizada por meio de uma unidade de soldagem especial denominada ferro de solda, bem como um conjunto de bicos especiais que podem ter diâmetros diferentes. O tamanho do bico é selecionado com base no diâmetro dos tubos de polietileno soldados.

A brasagem de acoplamento de tubulações de HDPE é realizada usando acessórios. A configuração desses produtos pode variar. Eles vêm na forma de ângulos, tês ou acoplamentos. Com este método de soldagem, as extremidades das peças de trabalho e acessórios são soldadas.

Importante: a principal vantagem da soldagem de encaixe é que ela pode ser realizada em locais de difícil acesso, onde o deslocamento axial das peças é difícil.

O aquecimento das peças de polietileno é realizado pelo contato da peça de trabalho com a peça metálica aquecida da unidade de soldagem. Consiste em duas partes rotativas:

- o mandril aquece a superfície interna do acessório;

- o tubo de aquecimento é inserido na manga.

Para instalar este bico no orifício da unidade de solda, a luva e o mandril devem ser torcidos juntos.

A soldagem de tubos de polietileno usando o método de acoplamento envolve as seguintes medidas preparatórias:

- As peças de trabalho devem ser cortadas com tesouras especiais no tamanho desejado. Neste caso, é necessário garantir que o corte seja estritamente perpendicular ao eixo longitudinal do produto.

- Antes da soldagem ser realizada, as extremidades das peças a serem unidas devem ser limpas.

- Para evitar resfriamento indesejado durante a soldagem, as extremidades dos tubos que não estão sendo conectadas no momento são fechadas com plugues.

- Em seguida, é necessário limpar a superfície do bico de soldagem de partículas de material que possam ter permanecido após o trabalho anterior.

Agora você pode iniciar o próprio processo de soldagem, que é realizado na seguinte sequência:

- Primeiro, o bico deve ser aquecido até a temperatura de soldagem. Quando o valor atinge o nível necessário, o indicador no corpo do ferro de solda dá um sinal.

- Depois disso, o tubo de HDPE deve ser inserido na manga até que pare. Por sua vez, a conexão também é empurrada para o mandril até parar. Como os diâmetros são ligeiramente diferentes, algum esforço deverá ser feito para concluir o procedimento.

- Selecionamos o tempo de soldagem do tubo de acordo com tabelas especiais, onde este indicador é indicado para produtos de diferentes diâmetros.

- No processo de inserção do elemento tubular e deslizamento na conexão, o excesso de material da superfície das peças é derretido e espremido. Como resultado, um cordão anular é formado ao longo da borda dos elementos que estão sendo soldados - um gart.

- A pressão ao inserir as peças deve ser interrompida no momento em que a peça de trabalho e a conexão atingirem o limite.É muito importante cumprir esta condição, caso contrário a ligação não será suficientemente forte. Visto que é difícil determinar com precisão a profundidade de imersão da peça de trabalho, é necessário primeiro medir este valor e fazer uma marca no tubo.

- Em seguida, remova as peças a serem soldadas do bico. Depois disso, instale o tubo na conexão de forma que ele fique firmemente apoiado no cordão anular. Deixe os elementos conectados esfriarem. Nesse caso, você não deve torcê-los e expô-los a várias influências mecânicas.

Soldagem por eletrofusão

Para fazer essa conexão, é necessário um eletroímã especial, no qual os elementos de aquecimento embutidos são montados. Se compararmos esta soldagem com a soldagem de topo, ela custará mais devido à necessidade de comprar acoplamentos elétricos caros.

No entanto, essa técnica tem suas vantagens:

- Uma vez que nenhuma rebarba é formada na superfície interna dos tubos, a permeabilidade da tubulação não diminui.

- Este método de soldagem é conveniente para uso em um espaço confinado, onde não será possível instalar uma unidade soldada completa.

Para conectar duas peças de trabalho em uma seção reta da tubulação, são usados acoplamentos de eletrofusão convencionais. No entanto, em alguns casos, tees de eletrofusão e ramos de sela podem ser necessários. Para completar o trabalho, você precisará de uma unidade de soldagem por eletrofusão.

O procedimento de soldagem é realizado por meio de uma conexão soldada de polietileno. Este é um produto especial que possui espirais integradas que atuam como elementos de aquecimento. Neste caso, uma parte do material de conexão, que se derrete devido à espiral aquecida, é conectada ao material polimérico da peça, formando um duto monolítico contínuo. A propósito, a espiral permanece na costura resultante para sempre.

Importante: a tecnologia de eletrofusão permite obter uma conexão de alta resistência. Porém, devido ao alto custo desse método, ele é utilizado na instalação de comunicações de pressão para o transporte de gás e derivados.

A soldagem com eletrofusão é realizada na seguinte sequência:

- Com a ajuda de um equipamento de corte especial, os tubos são cortados em pedaços do tamanho desejado.

- Além disso, as peças de trabalho devem ser limpas de sujeira e desengraxadas no ponto de soldagem. A eletrofusão deve ser submetida ao mesmo tratamento.

- Em seguida, são feitas marcas nos elementos tubulares que permitem controlar a profundidade de inserção do tubo na manga.

- Para evitar o resfriamento indesejado dos elementos durante a soldagem, as extremidades livres do tubo são tampadas.

- Com a ajuda de fios especiais, a unidade de soldagem é conectada ao acoplamento elétrico, o botão de início é pressionado.

- Após um determinado período de tempo, a unidade desligará sozinha, o que significará a finalização da soldagem.

- As ligações obtidas desta forma só podem ser operadas após uma hora.

Atenção: a principal condição para a obtenção de uma costura de alta qualidade é a imobilidade das peças durante o processo de soldagem e resfriamento.

Os seguintes requisitos são impostos às juntas soldadas obtidas:

- O cordão anular da solda deve se sobrepor à marca feita na peça de trabalho antes da soldagem.

- O deslocamento permitido de seções de tubo em relação umas às outras não é mais do que 10% da espessura da parede do elemento HDPE.

- Se a espessura da parede da peça a ser soldada não for superior a 5 mm, a altura do cordão para uma solda de alta qualidade deve ser de aproximadamente 2,5 mm. No caso de tubos de soldagem com uma espessura de parede de 6-20 mm, a altura do cordão deve ser superior a 5 mm.

Ao escolher um método de soldagem de blanks de PEAD, vale a pena considerar as condições de operação das utilidades instaladas. Somente levando em consideração esse fator, pode-se construir um duto confiável e de alta qualidade que funcione com eficácia durante todo o período a ele atribuído.

Adicionar aos favoritos

Quando for necessário substituir o encanamento da casa, surge a questão de fazer você mesmo ou chamar um patrão. Recentemente, chamar um encanador para consertar um encanamento era uma coisa familiar e natural de se fazer. Mas agora, quando surgiram os tubos de plástico (metal-plástico, polipropileno, plástico, produtos HDPE), de baixo custo, resistência bastante boa e método de fácil instalação, os casos de auto-instalação são cada vez mais comuns. Soldar tubos de polietileno economizará significativamente o processo de instalação de um sistema de abastecimento de água.

Tipos de tubos de plástico: polietileno, polipropileno, metal-plástico.

Mas como se soldar e o que é necessário para isso?

Preenchimento da trincheira

O solo retirado da vala, onde não existem pedras de 20 mm, é utilizado para o aterro inicial. É produzido em todo o comprimento do tubo, com altura de cerca de 15 cm de seu topo. Se for necessário compactar o aterro, o solo deve atender a determinados requisitos. Você pode usar cascalho fino (20-20 mm) ou brita (4-44 mm). O solo não deve ser jogado diretamente na tubulação. A tubulação enterrada colocada no fundo da trincheira precisa ser compactada. O solo preenchido é compactado em camadas de 20 cm em ambos os lados do tubo para que não se desloque. O solo não é compactado diretamente acima do tubo.

O aterro é realizado após a compactação e é obtida uma camada compactada de cerca de 30 cm sobre o tubo. A vala pode ser preenchida com solo escavado, o tamanho das pedras maiores não é permitido mais do que 300 mm. Mesmo se houver uma camada de aterro de proteção com cerca de 30 cm de espessura, o tamanho das pedras no solo usado para o aterro não pode ser superior a 60 mm.

DESIGN PRESTIGE LLC

Que tipo de produto você deve escolher?

Não muito tempo atrás, os tubos de metal eram os mais comuns e acessíveis no campo do abastecimento de água, mas agora uma variedade de sistemas de plástico apareceu. Cada tipo tem suas próprias vantagens e desvantagens. As principais vantagens gerais das estruturas plásticas são conveniência e facilidade de instalação, resistência à corrosão, bom desempenho (como nenhum som de água corrente, longa vida útil e assim por diante).

Vamos dar uma olhada em alguns deles:

- Os tubos de plástico reforçado têm uma boa condutividade térmica, mas não são muito resistentes ao estresse mecânico.

- Para metal-plástico, são necessários acessórios e uma ferramenta de crimpagem; não é necessário um dispositivo de soldagem especial. Utilizado para qualquer tipo de água.

- Os produtos de polipropileno requerem a utilização de equipamentos especiais para soldagem de peças, possuem uma ampla gama de aplicações, são possíveis várias variações: multicamadas, fibra de vidro, camada única, fibra de carbono.

- Tubos de polietileno reticulado têm características de desempenho melhoradas, apenas métodos de conexão a frio são usados durante a instalação, tais elementos não precisam ser soldados, eles são usados para aquecimento e abastecimento de água.

- Estruturas de PVC são a opção mais barata. Tais elementos possuem uma estrutura rígida, permitem a colocação oculta e aberta da tubulação, não requerem ferramentas especiais para instalação.

- Os tubos de polietileno ou HDPE (sistemas de polietileno de baixa pressão) apresentam bom desempenho.

Recentemente, passaram a ser utilizados por artesãos de diversas empresas. As características desse tipo são baixo peso, instalação simples e rápida dos trechos e elementos do duto, nenhuma interação com a água e resistência à corrosão, baixo custo e durabilidade. Eles são usados para colocar água industrial e potável. Para a instalação dos elementos, são utilizados acessórios especiais e soldagem dos tubos de polietileno em uma das duas formas (junta de topo ou em soquete).Se você soldar peças de sistemas HDPE corretamente, o pipeline irá encantá-lo com durabilidade, confiabilidade e resistência.

Processo de construção de instalação de tubulação

É importante notar que a pergunta, (plástico e HDPE), pode ser mais equiparada a uma pergunta do que a fazer isso, uma vez que o processo em si é muito simples. Todas as seções são montadas com acessórios e conectadas à tubulação por solda, de modo que o mais importante é a seleção de um dispositivo adequado. Mas vamos dar uma olhada na ordem geral da conexão de solda.

Ferramentas e peças:

- Ferro e ferro de solda. Você pode comprá-lo em qualquer loja de ferramentas especializadas, mas não deve perseguir opções baratas, pois isso afetará a qualidade do trabalho. Peça conselhos de especialistas ou consultores na loja, e eles o ajudarão a encontrar o melhor ferro de solda para sua aplicação. Cada ferro de soldar possui um dispositivo semelhante, a única diferença está no tipo doméstico ou profissional, bem como no diâmetro, para o qual se seleciona o par de brocas necessárias para as superfícies / peças externas e internas, graças a uma ferramenta bem escolhida , como um ferro de soldar, será possível aquecer o tubo e conectar firmemente as pontas, realizando assim a "colagem" de duas seções do tubo e formando uma conexão confiável e forte por muitos anos.

- Acoplamentos, acessórios, cantos, fichas, tês, clipes para montagem na parede, aquecedores. Não se esqueça de um lápis de construção simples, fita métrica e tesouras de plástico.

Considere cuidadosamente a localização e desenhe o futuro pipeline

Verifique todas as peças, corte os materiais com perdas e imprecisões mínimas. Se possível, encontre um assistente que o ajudará em todo o trabalho e permitirá que você faça a instalação com mais precisão, mas se isso não for possível, pode fazê-lo sozinho.

Um método difundido é a instalação rápida, em que as peças precisam ser soldadas em uma faixa de temperatura de mais de 180 ºС. Este método de soldar tubos de polietileno permite que você monte o pipeline com rapidez suficiente.

É necessário pegar duas brocas: com um ferro de soldar e brocas de diâmetro maior, aquecer a borda externa do segmento do tubo, e com uma broca de diâmetro menor, aquecer a borda interna, após o que os elementos são aquecidos. Em seguida, é necessário conectar as duas partes e pressioná-las com firmeza e bem juntas, unindo suavemente as bordas. Então é imperativo esperar algum tempo para consertar e resfriar todos os elementos.

Tudo é bastante simples. O principal é um bom ferro de solda e um bom material.

Tubos feitos de polietileno HDPE são usados em quase todos os sistemas de comunicação modernos, de abastecimento de água a gasodutos e canais a cabo. Eles são fortes, flexíveis e duráveis. A instalação correta de um sistema de tubulação de polietileno garantirá sua confiabilidade mesmo nas juntas de seções de tubos, e saber como conectar tubos de PEAD com as próprias mãos irá economizar dinheiro na instalação.

Colocação de dutos sem valas

Diagrama de colocação sem valas de tubos de polietileno

Em alguns casos, quando as linhas do oleoduto se cruzam com uma ferrovia, artéria de tráfego movimentado, rio ou outro obstáculo, não é possível colocar uma trincheira aberta. O motivo também pode ser a necessidade de minimizar o custo de cavar uma vala, tanto quanto possível. Esta é a base para a aplicação do método de assentamento sem valas de dutos de polietileno. O método de colocação sem valas de perfuração direcional horizontal (método HDD) tornou-se generalizado.

A perfuração horizontal é uma forma especial de construir comunicações sem abrir o terreno. O trabalho começa no ponto onde o tubo é trazido para a superfície. A tecnologia garante uma alta precisão da broca no local pretendido de emergência à superfície.O método permite colocar tubos subterrâneos com comprimento superior a 100 me diâmetro de até 630 mm ou mais. Existem dois métodos principais de perfuração horizontal: guiada e não guiada.

A furação horizontal guiada é realizada por tuneladoras, por meio de descarga e furação piloto.

A perfuração horizontal não controlada é realizada de duas maneiras: 1) sem revestimento (foguete de ram, perfuração de deslocamento, perfuração com trado) e 2) com revestimento (perfuração de injeção, perfuração de punção, perfuração de percussão, perfuração de ram).

A furação horizontal e os tubos de polietileno sem valas são considerados a tecnologia mais moderna. Para expandir o poço, uma extensão de perfuração especial é usada. Para melhorar a colocação, o poço é tratado com lama de perfuração, que forma e lubrifica o próprio canal.

Assim, as características dos produtos de polietileno permitem sua instalação e assentamento por qualquer método atualmente conhecido, levando em consideração as restrições impostas pelo raio de curvatura mínimo permitido.

Um tubo de polietileno puxado ou empurrado é capaz de repetir a configuração de uma rota antiga com um raio de curvatura de mais de 120 diâmetros do próprio tubo. Os produtos de metal praticamente não têm esse raio de curvatura.

DESIGN PRESTIGE LLC

Instalando o tubo no sistema

Os tubos HDPE são produzidos em comprimentos padrão - 6 e 12 metros cada, bem como em bobinas ou bobinas longas - 100-500 metros cada. No processo de instalá-los no sistema em uma sala específica, as seguintes operações serão definitivamente necessárias:

- Corte (corte) de tubos de polietileno para soldar ou uma conexão de encaixe. Esta operação deve ser realizada com muito cuidado para que o corte seja o mais liso possível, sem fissuras e rebarbas, perpendicularmente à superfície do tubo. Essa incisão pode ser realizada usando:

- Um cortador de tubos manual ou elétrico que pode manusear tubos com um diâmetro de 15 a 30 mm,

- Cortador circular para tubos domésticos com diâmetros de 15 a 160 mm,

- A chamada "guilhotina de tubo", usada para criar um corte de alta qualidade de um tubo de 63 a 350 mm de diâmetro,

- Uma serra de fita que é a ferramenta profissional mais cara e pode produzir cortes limpos e uniformes em tubos de até 1600 mm de diâmetro.

- É necessário endireitar os anéis da bobina em segmentos retos ao comprar uma grande metragem de tubo. A dificuldade reside no fato de que ao endireitar o tubo, você pode acidentalmente danificá-lo. Aqui você precisa se lembrar que o material do tubo é HDPE, que é um polímero termoplástico. Portanto, para uma ligeira mudança na forma, basta manter os produtos por um curto período de tempo em local aquecido (em ambiente aquecido, ao sol) ou enxágue com água quente. Depois disso, eles se dobrarão facilmente.

- Formando um ângulo dobrando segmentos de linha reta. Nesse caso, será necessário mais aquecimento de uma determinada área do que ao endireitar o arco. Para fazer isso, use aquecimento com a mesma água quente, um secador de cabelo de construção ou um simples queimador de gás.

ATENÇÃO! Para dobrar o tubo de PEAD, ele deve ser aquecido com muito cuidado, pois com aquecimento baixo ele pode quebrar na curva e uma temperatura muito alta pode danificá-lo.

Organização do trabalho de instalação

Os trabalhos de soldagem e instalação com tubos de polietileno são realizados de acordo com o esquema básico ou pelo método de rota. O método básico é usado nos casos em que o objeto está localizado próximo ao local de soldagem, onde os tubos são pré-conectados e, em seguida, são trazidos em seções prontas para a rota do gasoduto. O comprimento do troço pode atingir mais de 30 m.No local são soldadas a uma rosca maciça, que deve ser colocada cuidadosamente numa vala para não perturbar o raio de curvatura.

A soldagem de rota começa com a colocação do tubo ao longo da vala.Em seguida, a instalação e a soldagem são realizadas com instalações de soldagem móveis. Tubos de pequeno diâmetro podem ser colocados manualmente na vala. No entanto, assentadores de tubos ou guindastes são os mais comumente usados. O fio acabado deve ser baixado sem solavancos, uniformemente, tendo-o previamente preso com cordas de cânhamo ou lingas macias, que devem ficar a uma distância de 5 a 10 metros uma da outra. A corda soldada de uma só peça deve ser abaixada na vala com cuidado para que o raio de curvatura crítico não seja excedido durante a instalação. Você deve primeiro esperar pelo menos 2 horas após a soldagem do último elo.

DESIGN PRESTIGE LLC

Métodos de conexão

Os métodos de conexão de tubos de polietileno podem ser divididos em dois grupos principais: instalação com peças adicionais (acoplamentos e conexões) e soldagem direta das juntas.

Soldagem

As costuras de solda fornecem a junta de uma peça mais forte com vedação total da junta, suportando cargas semelhantes a superfícies sólidas. A brasagem é aplicada em tubos com diâmetro superior a 50 mm e requer uma máquina de solda especial.

A soldagem de seções de tubos HDPE pode ser realizada:

- Butt. Neste caso, é necessária uma uniformidade especial dos cortes e seu deslocamento em relação um ao outro em não mais do que 10% da espessura da parede do tubo. O trabalho ocorre sequencialmente:

- As seções de tubo são limpas de todos os contaminantes e desengorduradas (por exemplo, com álcool ou outras substâncias),

- Ambas as extremidades são aquecidas até a viscosidade do polímero,

- As seções de tubo são conectadas por pressão e fixadas sem movimento até que esfriem completamente. Neste caso, é necessário garantir que a costura seja uniforme, sem depressões e saliências para garantir sua confiabilidade.

- Com o uso de uma luva de eletrofusão. Aqui, você também precisará de um aparelho para trabalhar com esses acoplamentos, que têm uma espiral embutida e podem derreter rapidamente quando aquece:

- As extremidades do tubo limpas e desengraxadas são fixadas na manga,

- Os terminais do aparelho são conectados às saídas da espiral antes que ela comece a derreter,

- O tubo é fixado até que esfrie completamente.

Veja o vídeo para ver como isso é feito.

IMPORTANTE! Os acoplamentos soldados são geralmente usados em locais de difícil acesso, onde a soldagem simples é difícil: ao criar conexões ou reparar sistemas já instalados, em poços, etc.

Instalação

Montagem direta significa a criação de conexões destacáveis usando acessórios de todos os tipos disponíveis: acoplamentos, curvas de canto, tês, ajustável para 4 comprimentos, etc. Essas conexões são geralmente realizadas em sistemas onde a super-resistência das juntas montadas não é necessária, ou em áreas onde a desmontagem e reconstrução podem ser necessárias (por exemplo, em uma casa privada para conectar um sistema de irrigação externo para o período de verão).

A instalação sem solda pode ser realizada das seguintes maneiras:

- A ligação de tubos com o auxílio de soquetes dispostos neles, equipados com O-rings, para o que basta colocar os elementos correspondentes dos tubos uns aos outros e pressionar bem.

- A conexão do encaixe com os elementos de compressão ocorre em várias etapas: uma porca de aperto é puxada sobre o corte do tubo;

- o tubo é colocado na conexão da conexão firmemente até que pare;

- a porca de fixação é apertada com chaves.

Escopo de uso de tubos HDPE

Dutos de HDPE são usados para vários dutos:

- abastecimento de água fria;

- suprimento de gás;

- eliminação de águas residuais;

- esgoto, incluindo águas pluviais;

- para fiação oculta.

Dependendo da finalidade do pipeline, o método de conexão é selecionado:

- Para encanamento, você pode usar qualquer um dos métodos de instalação descritos. No entanto, conexões destacáveis usando acessórios serão suficientes.

- O sistema de esgoto é montado em forma de sino, inserindo tubos uns nos outros. Para vedação em tais materiais, existe um anel de borracha de vedação especial.

A fiação é colocada em tubos retos ou corrugados.Para maior confiabilidade, um conjunto soldado por difusão pode ser usado.