Variedades de mufla

Por características de design, os dispositivos são divididos em:

- tubular ou cilíndrico;

- horizontal ou vertical.

Pelo tipo de composição de tratamento térmico:

- ar;

- vácuo;

- baseado em gás inerte.

Apenas uma mufla de ar pode ser feita em casa, portanto é sobre ela que será discutida neste artigo.

Pelas características do aquecedor termoelétrico:

- gás;

- elétrico.

Claro, um fogão a gás irá ignorar em operação 3-4 vezes mais barato do que um elétrico, devido à economia de combustível, mas tal fogão, em primeiro lugar, é proibido por lei de fabricar e usar e, em segundo lugar, é tecnicamente extremamente difícil de faça uma mufla com as próprias mãos a gás.

Devido aos materiais simples, o recuperador pode ser fabricado em qualquer forma conveniente, incluindo aquela que se adapte idealmente ao interior da divisão.

Foto 2 Esquema de uma mufla industrial

Fabricação do dispositivo

Neste caso, explicaremos como fazer uma mufla vertical para queima de cerâmica com as próprias mãos.

Para fazer isso, você precisa das seguintes ferramentas:

- rebarbadora (amoladora) e 1-2 círculos;

- soldagem a arco elétrico e eletrodos;

- Ferramentas de serralheiro, incluindo cortadores de fio;

- Fio de nicromo de 2 mm.

e materiais:

- Chapa de aço de 2,5 mm ou corpo de forno usado;

- canto;

- acessórios;

- lã basáltica;

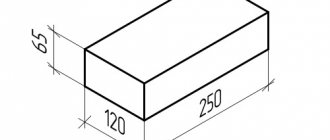

- tijolos refratários de argila refratária;

- argamassa refratária;

- selante de silicone.

Elementos principais

Habitação

Idealmente, o corpo de um forno elétrico ou de um forno milagroso é adequado como base para uma mufla artesanal para fusão ou cupelagem, uma vez que já possui todo o isolamento necessário. Tudo o que você precisa fazer é remover ou remover todos os elementos de plástico.

Foto 3 Antigo forno em forma de corpo de mufla

Se não foi possível encontrar tal forno, o corpo pode ser soldado a partir de uma folha previamente cortada em blocos. Solde todas as paredes laterais, limpe as costuras com uma escova de metal ou esmeril e cubra com uma primeira demão.

Fazer um case com folhas, embora um pouco mais complicado, permite que você faça o design que se encaixa no tamanho de um cômodo específico.

Um elemento de aquecimento

Um componente fundamental do aparelho, pois é dele que dependem a temperatura no forno e a taxa de aquecimento. Você também precisará fazer um termostato para uma mufla com suas próprias mãos ou comprar um já pronto. Um fio de nicromo atuará como elemento de aquecimento, cujo diâmetro é selecionado em função da temperatura máxima. O diâmetro mínimo e máximo consumível é 1,5-2 mm.

O nicrômio em uma espiral padrão pode resistir a 1100 graus, mas é necessário excluir a entrada de ar, caso contrário, ele queimará. Fechral é mais adequado para uma mufla - sua temperatura de trabalho é 1300 graus e é “amigável” com o ar.

Foto 4 Elemento de aquecimento

Qualquer mufla elétrica, mesmo a menor, feita manualmente, quando aquecida a 1000 graus, gasta cerca de 4 kW. Verifique toda a fiação e ajuste o estabilizador automático para 25A antes de usar.

Isolamento térmico

O aspecto mais importante do trabalho, que é responsável pela integridade e eficiência de toda a estrutura. No interior da mufla, os tijolos refratários são colocados sobre cola resistente ao fogo. Para o tamanho do forno, é cortado com um moedor. Lã basalto é usada no topo.

Foto 5 Cola resistente ao fogo Terracota

Alguns fóruns para fabricação de mufla recomendam o uso de amianto para alvenaria. Este é realmente um material resistente ao fogo, mas já a uma temperatura de 650 graus + ele começa a liberar substâncias cancerígenas.

Fazendo uma mufla caseira

O primeiro ponto pode ser omitido para quem usa um forno antigo como corpo.

Autoprodução

Se não for possível encontrar um forno antigo, então você terá que usar chapa e solda elétrica. De acordo com as dimensões exigidas, usando um esmeril, as paredes do nosso futuro produto são cortadas de uma folha de metal. Para simplificar o processo, o forno é feito em formato cilíndrico. Em seguida, a tira de metal é enrolada em um cilindro e soldada com uma costura.

O círculo de metal servirá como uma extremidade, e do outro lado uma porta será instalada um pouco mais tarde. A estrutura deve ser reforçada, e para isso terá que soldar vários cantos na junção das paredes do cilindro e do círculo.

Dobramos uma folha de metal em um cilindro

Por dentro, as paredes do cilindro resultante são revestidas com lã de basalto. Este material não foi escolhido por acaso. A temperatura limite em contato com fogo aberto é 1114 ° C graus, o material tem baixa condutividade térmica, que só precisamos nessas condições, e também é seguro para a saúde humana mesmo em temperaturas críticas.

As bordas dos tijolos fireclay são processadas com um moedor de modo que em seção transversal seja um trapézio. A partir desses elementos, você pode fazer uma espécie de anel refratário.

Fazendo um anel refratário

Como as arestas ficarão em ângulos diferentes e você terá que desmontar a estrutura, é recomendável colocar um número de série em cada tijolo. Depois de colocar os tijolos em uma superfície plana de modo que as bordas internas "olhem" para cima, faça fendas rasas em um pequeno ângulo, uma espiral será inserida nessas fendas. As ranhuras devem isolar as voltas em espiral umas das outras e garantir a distribuição do elemento de aquecimento por todo o núcleo. Agora, novamente, você precisa montar os tijolos em um anel e puxá-los juntos com um arame ou uma braçadeira.

A espiral preparada é colocada em uma ranhura, e suas extremidades são retiradas, onde serão montados os terminais de conexão. O anel em espiral representa o elemento de aquecimento do forno.

Colocação em espiral

Um cilindro com lã de basalto é instalado com sua extremidade em um plano horizontal. Os tijolos fireclay são colocados na parte inferior para proteger a parede redonda de altas temperaturas. Um elemento de aquecimento é inserido no interior e todos os espaços vazios são preenchidos com cola resistente ao calor. O dispositivo levará vários dias para secar. Durante esse tempo, você pode inventar e fazer uma porta para o forno. Quanto mais apertado ele fecha a fornalha, mais tempo a espiral caseira servirá. Uma mufla autoconstruída é capaz de derreter metais preciosos, assar argila, derreter alguns metais.

É bom saber: como é construído um forno de tijolos para bebês, da fundação à alvenaria

Para queimar produtos de argila de pequeno porte em casa, você pode fazer uma versão mais simples do forno. Consiste em uma placa de aquecimento com elemento de aquecimento aberto e uma panela de cerâmica de tamanho adequado. É impossível colocar a peça diretamente na espiral, portanto, tijolos de argila refratária são colocados sob ela e cobertos com um pote em cima.

Materiais de fornalha

Mufla faça você mesmo

Em casa, você pode montar um design de forno simples com suas próprias mãos. Nesse caso, uma mufla "faça você mesmo" funcionará com eletricidade. O elemento principal - uma mufla - pode ser feito de argila ou dobrado de tijolos fireclay.

Para uma mufla de argila, uma peça em branco é feita de papelão ou madeira compensada.A caixa resultante é coberta com uma camada de argila com espessura de 1 cm, seca até endurecer (3-5 dias) e queimada em forno a carvão. A temperatura de queima é de 700-800ºC. Isso é suficiente para vitrificar a estrutura de argila e criar uma câmara interna forte.

Mufla faça você mesmo

A mufla de cerâmica resultante é envolta em arame (nicrômico ou fechral, 1 mm de diâmetro) - funcionará como elemento de aquecimento. Para prender o arame ao invólucro, ele é coberto com uma segunda camada de argila (que também é seca e cozida no forno a carvão). As extremidades do fio são deixadas abertas para posterior conexão à rede elétrica.

Para dobrar a mufla de argila, são feitos sulcos em cada tijolo (para a localização das bobinas de aquecimento). Após dobrar os tijolos, um fio espiral é colocado nas ranhuras. Para fixá-la nas ranhuras, a espiral é revestida com argila ou reforçada com arame.

A câmara interna acabada é colocada em uma caixa de metal. É soldado a partir de chapas de aço com espessura igual ou superior a 2 mm. Furos são deixados na carcaça para conexão ao fio de aquecimento.

Uma mufla acabada é colocada dentro da carcaça, os contatos são conectados e é feito o isolamento térmico. Lã basáltica ou lascas de amianto são usadas como material isolante (o amianto é uma opção mais prejudicial, substâncias cancerígenas são liberadas quando é aquecido).

Nota: Essa mufla faça você mesmo permite que você queime produtos de cerâmica. Para recozimento metalúrgico ou refusão de ligas não ferrosas, um forno industrial é necessário.

Mufla de fabricação própria

Preparação para o trabalho

Qualquer trabalho deve começar com uma certa etapa preparatória. Mesmo que um plano de ação seja aprovado, é necessário o preparo de ferramentas e materiais, caso contrário, podem ocorrer longas pausas na obra, o que afetará negativamente o desempenho do comandante e a qualidade da estrutura construída.

Antes de começar a construção direta, você terá que preparar imediatamente um moedor para cortar chapas de metal e processar tijolos refratários. Os círculos de moagem devem ser apropriados. A lista será complementada por soldagem elétrica com consumíveis e outras ferramentas de chaveiro para uso diário.

É bom saber: como é um forno de convecção usado para aquecer uma casa, como é

O material inclui fio nicrômico ou fechral, lã de basalto, tijolos refratários e chapas de ferro com espessura de pelo menos 2 mm. Dependendo de como a estrutura é feita, algumas ferramentas ou materiais podem não ser úteis e outros adicionais serão adquiridos no processo.

Forno de artesanato

Tipos de mufla

Os fornos de mufla são classificados de acordo com vários critérios. Eles são divididos de acordo com o método de aquecimento:

- elétrico;

Mufla elétrica

- gás.

Mufla a gás

Por tipo de atmosfera protetora:

- Ar (a mufla limita a mistura de ar entre a área de trabalho e os aquecedores).

- Vácuo (dentro da mufla, eles criam um espaço rarefeito - um vácuo).

- Fornos com atmosfera especial - o espaço dentro da mufla é preenchido com um gás especial (inerte, nitretação, redutor, etc.).

A temperatura de trabalho dentro do forno pode variar de + 400ºC a 2500ºC. Com base nisso, os fornos de mufla são classificados em tipos:

- Para calor moderado até 500ºC.

- Para temperaturas médias até 900ºC.

- Para altas temperaturas até 1400ºC.

- Para temperaturas extremamente altas - até 2.000-2500ºC.

Nota: A temperatura de aquecimento determina o preço do forno. Quanto mais o forno aquece, mais alto é o custo. Além disso, os preços das mufla dependem do tamanho e do equipamento funcional (termopares, tipo de aquecedores, automação).

Vídeo útil

Confira o vídeo que mostra como começar a fazer uma mufla: quais materiais e ferramentas são necessários, o que precisa ser feito primeiro e quais ações não são recomendadas.

Confecção de capa

- Corte um círculo de aço que seja idêntico em diâmetro à estrutura já totalmente montada.

- Em cima do tijolo de argila refratário "plantar" cola - fornecerá vedação suficiente.

Solde nas laterais das alças de modo que seja conveniente levantar e remover a tampa e trava para fechar.

Cubra a borda com silicone à prova de fogo, antes disso a superfície deve ser desengraxada (até o White Spirit serve).

Recorde-se que quando o forno está a funcionar tem de estar fechado. A entrada de ar excessiva levará a um desgaste rápido do nicrômio.

Materiais e elementos de trabalho

Uma mufla para fundir alumínio com as próprias mãos ou endurecer peças de aço - preparamos uma gama completa de materiais para a produção. Nós vamos precisar:

- tijolo fireclay;

- isolamento térmico;

- folha de metal ou qualquer material disponível. Se você tem um cofre antigo com uma camada interna de areia, está com sorte. Essa fornalha durará muito tempo e economizará na camada externa de isolamento térmico;

- argila refratária, areia ou mistura pronta para alvenaria. Para selar rachaduras e lacunas, você pode comprar um selante resistente ao fogo ou usar uma solução;

- cabo elétrico, isoladores cerâmicos, conexão automática no painel.

Materiais para fabricação de mufla e tampa de forno

Utilizamos os mais modernos materiais para a fabricação de fornos. Para a camada de trabalho do forro (mufla e cobertura do forno), usamos tijolos refratários leves, que trouxemos da Alemanha. Este tijolo apresenta excelentes características térmicas, nomeadamente, possui baixa condutividade térmica, elevada resistência térmica e térmica. A temperatura de classificação deste tijolo é 1430 ° C. Com tudo isso, o tijolo é bastante leve devido à sua baixa densidade e é bem processado mecanicamente. Isso permite fresar ranhuras em tijolos para a instalação de elementos de aquecimento. O fresamento garante a mais alta precisão das ranhuras em espiral.

Tijolo leve refratário

Tijolo leve refratário

Tijolo leve refratário

Tampa do forno

A tampa do forno é feita de duas camadas de tijolos refratários. Nesse caso, a segunda camada se sobrepõe às costuras da primeira camada, o que aumenta a resistência da tampa. A maioria dos fogões de produção ocidental e russa tem apenas uma camada de tijolos.

Além disso, os tijolos são chanfrados, o que evita que se lasquem quando o material se expande (aquece).

Nas camadas externas da mufla e da tampa do forno, usamos camadas refratárias isolantes adicionais, que possuem uma condutividade térmica ainda menor com um peso significativamente menor.

Como materiais podem ser usados tapetes refratários feitos de fibra cerâmica, papelão mulita-sílica (MKRKG), etc.

Assim, quanto menor a condutividade térmica dos materiais, melhor será o desempenho térmico do forno.

| Material | Temperatura máxima aplicação, ° C | Condutividade térmica, W / m * K | Densidade do material, kg / m3 |

| Tijolo leve | 1430 | 0,28 a 600 ° C | 770 |

| Fibra cerâmica | 1260 | 0,27 a 1000 ° C | 128 |

| Papelão MKRKG-400 | 1150 | 0,11 a 600 ° C | 400 |

A aplicação complexa desses materiais economiza significativamente os recursos de energia, bem como economiza tempo para aquecer e resfriar fornos. Infelizmente, muitos fabricantes modernos, ocidentais e russos, fazem fornos de cerâmica apenas com o uso de tijolos refratários, tornando os fornos menos eficientes.

Como funcionam os fornos de mufla: design

O principal elemento estrutural do forno é a mufla.As peças para tratamento térmico (ou ouro para refusão, um instrumento médico para tratamento térmico, cerâmica para queima) são carregadas em sua câmara. A mufla é feita de um material quimicamente inerte.

A câmara da mufla está localizada dentro do forno. Neste caso, o espaço entre o invólucro externo e a câmara interna é preenchido com um isolante térmico. O isolamento térmico de alta qualidade determina a eficiência do aparelho, bem como a sua segurança (limita o forte aquecimento da caixa e evita a possibilidade de queimaduras).

Câmara da mufla

Os elementos de aquecimento estão localizados fora da mufla ou em suas paredes. Eles aquecem a câmara interna, que por sua vez transfere calor para a área de trabalho. O funcionamento dos elementos de aquecimento é controlado pelo regulador. Ele controla a temperatura e o tempo de aquecimento, todo o processo de tratamento térmico. O nível de regulação automática afeta o preço do dispositivo de aquecimento. Quanto mais funções de regulação, mais caro é o forno.

Mufla: construção e materiais

Os seguintes materiais são usados para a fabricação da câmara interna:

- cerâmica;

- fibra cerâmica;

- corindo;

- tijolo refratário (argila refratária).

A escolha do material para a fabricação da mufla é determinada pelas condições de operação e pela finalidade do forno. Por exemplo, uma mufla de fibra refratária é usada para aquecimento em um ambiente neutro. Câmaras de coríndon - podem ser usadas em ambientes químicos. Mas a mufla de cerâmica é universal. Devido à sua inércia, é utilizado para diversas tarefas (refusão, tratamento térmico, torrefação).

Princípio da Operação

O dispositivo de uma mufla pode ser variado, tudo depende da finalidade. A unidade opera a partir da rede elétrica e é usada para tratamento térmico de alta temperatura de vários materiais. O regime de temperatura de aquecimento é limitado a 1150 graus. A potência dos elementos de aquecimento não deve exceder a temperatura especificada.

A mufla deve ser confeccionada em material cerâmico de alta qualidade, isso garantirá uma diminuição gradativa da temperatura entre a mufla e a resistência. Durante a operação, o forno consome uma grande quantidade de eletricidade, a mufla é pesada e tem propriedades de aquecimento lento. Devido a essas propriedades, os materiais carregados não entram em contato com substâncias que se formam durante a combustão - gases, fuligem. Isso protege metais e amostras químicas de contaminação externa e inclusões.

Recomendamos: Smokehouse para fumar a frio

Materiais e ferramentas para a montagem da estrutura

Antes de começar a fazer uma mufla com suas próprias mãos, você precisa adquirir um conjunto de ferramentas. Útil para o trabalho:

- soldagem e eletrodos;

- Búlgaro;

- pinças e tesouras;

- respirador, óculos;

- invólucro de aço ou forno;

- canto de metal;

- malha galvanizada com malha de 2 x 2 cm;

- porta - pronta ou caseira;

- tijolo fireclay;

- mistura refratária;

- silicone resistente ao calor;

- laje de perlita ou basalto (isolamento da cobertura com 1 - 2 cm de espessura);

- fio de nicrômio 1 mm.

A espessura do metal para a caixa deve ser de 2 a 2,5 mm, já que a estrutura final será muito pesada. Pelo mesmo motivo, se forem usados eletrodomésticos de paredes finas, eles devem ser reforçados com uma cantoneira de aço.

Quem vai queimar cerâmica não precisa de temperaturas acima de 800 ° C, então pode fazer uma mufla com qualquer travessa de porcelana ou faiança ou uma velha cisterna de descarga.

Alvenaria refratária

Para fazer uma mufla, você precisará de:

- tijolo refratário, o melhor de todos os argila refratária, e sua aparência leve;

- produtos de amianto (fibras, placas);

- placas refratárias.

Se você usar um tijolo como refratário, uma mistura refratária especial para chamotte é necessária para sua alvenaria. É adquirido seco e diluído em água até a consistência desejada, as proporções estão indicadas nas instruções.Você também pode usar argamassa, argila refratária ou outra mistura de alvenaria refratária.

Antes de preparar o refratário, personalizado em tamanho para corresponder aos parâmetros da câmera. Para isso, tijolos ou placas são cortados com uma trituradora.

Ao colocar lajes ou tijolos, é necessário colocá-los bem juntos. Nesse caso, a camada de solução deve ser suficientemente fina, não mais do que 5 mm. Antes de colocar os tijolos, eles devem ser colocados em água por 30 segundos para preencher todos os poros.

Primeiro, é feita a disposição da parte inferior da estrutura, depois as paredes e a parte superior da mufla. Você precisa tentar para que as costuras não coincidam no plano vertical.

Descrição do forno

Você pode fundir em uma fornalha não apenas metal, mas também cerâmica, vidro, cera. Uma grande variedade de trabalhos que podem ser realizados com este equipamento se deve ao fato de que a faixa de temperatura de operação dentro do forno é de +20 a +1000 graus Celsius. O processo direto de montagem de uma mufla com as próprias mãos pode ser realizado rapidamente, desde que todos os componentes necessários estejam disponíveis. No entanto, você terá que esperar alguns dias para que o material seque, pois muitas vezes é feito de tijolos de argila.

Materiais necessarios

Os materiais serão necessários diretamente para a fabricação do forno:

- tijolo de argila

- espiral de um e meio kW

- argila ou argamassa resistente ao calor

Após sua fabricação, é acondicionado em uma caixa. Pode ser soldado a partir de chapas de aço de 2 ou 3 mm. Suas dimensões são tomadas com base nas dimensões do forno. Além disso, na forma de uma caixa, você pode usar um antigo forno a gás ou elétrico, tendo previamente removido todas as peças e elementos de plástico do mesmo. O espaço entre o forno e a caixa é preenchido com um material isolante, como lã de rocha.

Os fornos de carregamento superior são mais adequados para a queima de cerâmica. Em fornos onde principalmente o trabalho será realizado com fusão, têmpera ou outro processamento de metais, o processo de aquecimento do produto deve ser controlado por meio de um sensor de temperatura, as peças são carregadas em tais câmaras horizontalmente.

Vamos considerar passo a passo um exemplo de uma mufla

Neste caso, um antigo tanque retangular de ferro é usado para o invólucro. Deve ser ligeiramente melhorado e será totalmente adequado para sua função. Cortar a borda do tanque com uma trituradora, na qual há um orifício redondo de 5 a 10 cm de largura Faça orifícios nas bordas para prender a porta ao corpo nas cortinas.

O trabalho deve começar com planejamento: montar um forno de tijolos a seco, fazer marcações por dentro, nos locais onde será necessário colocar uma espiral. No tijolo, de acordo com as marcações feitas anteriormente, com o auxílio de uma broca, utilizando uma broca vitoriosa, devem ser feitos recessos. Na ilustração abaixo, a broca está posicionada em um ângulo em relação à ranhura, é assim que você pode obter o resultado desejado de forma ideal.

Colocamos o tijolo preparado no forno, uma moldura externa para ele deve ser feita a partir do canto. Colocamos uma espiral nas ranhuras. Revestimos toda a estrutura com uma solução de argamassa em água. Todas as rachaduras devem ser cobertas.

A seguir, deve-se fazer uma unidade eletrônica que controlará o aquecimento da espiral. Além disso, não será fácil aquecer o forno, mas será um aquecimento gradual. Para isso, é utilizado um termostato escalonado. Deve ser feito um suporte sob a mufla para evitar perdas no fundo. A moldura do canto é cortada e soldada nos cantos, nas laterais as pernas são soldadas nela, também nos cantos. Uma fileira de placas é soldada na parte superior.

Usamos um encolhimento térmico especial de fibra de vidro. Serve para a proteção de um termopar, cujas características são as seguintes: cromel-alumel (TXA) diâmetro 0,5 mm, comprimento 1 m. Também usamos um tubo de cerâmica com dois orifícios para termopar. Você precisará de outro termorretrátil espesso para alimentar a espiral.Colocamos uma cambraia de fibra de vidro resistente ao calor no termopar e inserimos sua ponta em um tubo de cerâmica. No topo do fogão é feito um furo com uma furadeira comum e deve ser inserido um termopar e coberto com argamassa. Deixe secar.

Para conectar, você precisa de um fio resistente ao calor especial para fornos elétricos. O recuperador revestido está oculto em um invólucro, seu isolamento térmico será fornecido com lã de basalto. Um orifício deve ser feito na parte superior do corpo da caixa para a saída dos fios de alimentação e o termopar para controlá-lo. Antes da embalagem final em algodão hidrófilo, deve-se fazer um teste de conexão do forno.

O próprio dispositivo é montado em uma folha de amianto. O algodão deve ser aplicado com luvas médicas. Unidade de controle do forno. Em seguida, procedemos à fabricação da unidade de controle do forno.

O conjunto de acessórios consiste em:

- invólucro (retirado de uma pequena sala elétrica)

- contactado eletromagnético (neste caso, ainda "soviético")

- blocos de terminais (uma cerâmica para conectar a espiral de nicrômio da mufla aos fios de alimentação, e mais feitos de plástico resistente ao fogo para a comutação principal)

- máquina para 16A; parafusos, porcas, gravador; fio grosso e plugue

- termostato Profile-M-1K multiestágio de canal único

O termostato pode aquecer de acordo com uma programação complexa; você pode definir o tempo de aquecimento e a temperatura durante esse intervalo.

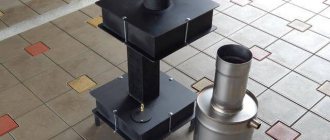

Esta é a aparência do dispositivo acabado: