Com preparar una solució per arrebossar parets de ciment i sorra

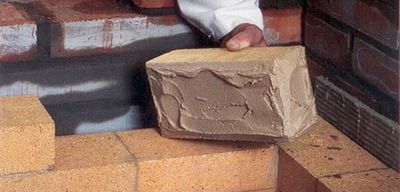

Llamps

Components utilitzats

Una solució comuna inclou farcits, diversos aglutinants i aigua. Segons els components utilitzats, hi ha mescles de calç, ciment, argila i barreja combinada de calç-argila, calç-ciment. Vegem de prop cada un dels components utilitzats.

- El farcit més comú que conté el guix és la sorra. Al seu torn, és riu, quars, barranc, muntanya i mar. Es considera que la més alta qualitat és la sorra de quars de riu. Les mescles de guix solen utilitzar sorra amb grans mitjans. El material de gra gruixut és menys utilitzat. Els farcits han d’estar sempre nets, lliures de brutícia. El mètode de selecció depèn del tipus de treball. Per tant, amb una petita quantitat de treball, normalment s’utilitza un tamís de malla, en altres casos un tamís inclinat.

- La calç és un dels components del guix. Avui en dia es distingeixen grisos, blancs, apagats, de carbur, de terra, de calç viva. Cadascun d’ells es distingeix per la seva resistència, poca resistència a l’aigua i poca resistència a la humitat.

- Un farciment com el ciment és molt més fort que la calç. El seu enduriment complet dura fins a quatre setmanes. A més, és resistent a la humitat i a diverses condicions meteorològiques. La suspensió de ciment pot suportar fortes sobrecàrregues.

- Pel que fa al guix, té poca resistència, s’endureix ràpidament, no tolera la humitat i té poca resistència a l’ambient extern. No s’ha de barrejar guix amb ciment. Normalment, aquest farciment s’utilitza per a petites feines d’enguixat. De vegades s’afegeix a la calç per a un ajust ràpid.

- Un altre farciment popular de guix és l’argila, que quan es barreja amb aigua produeix una massa viscosa. En la seva forma crua, és molt plàstic, per tant, pot adoptar qualsevol forma que quedi fins i tot després d’assecar-se. L’argila es torna molt dura després de la cocció.

Tipus de solucions d’argila per a estufes i xemeneies

En col·locar l’estufa, en funció del règim de temperatura de la zona que es construeix, s’utilitzen diversos tipus de morter:

- 1200-1300 С - argila-petard i ciment-petard;

- 1100 С - barreja argila-sorra;

- 450-500 С - calç-sorra;

- 220-250 С - ciment-calç;

- gamma de temperatures atmosfèriques (fonamentació del forn) - barreja ciment-sorra.

Dels morters de maçoneria enumerats, l’argila o la xamota feta a partir d’ella s’inclouen en tres mescles: argila-sorra, argila-xamota i ciment-xamota).

Penseu en aquests components importants de les mescles de forns de maçoneria.

Morter d'argila per a proporcions de forns de maçoneria, materials i procediment de preparació

Quin material és el progenitor de les mescles de ciment i formigó? Tots els fogons saben la resposta: l’argila. Fins ara, és un material indispensable per a la maçoneria. L’ús de morter d’argila a l’hora de posar maons i xemeneies es deu a diversos factors:

- L’argila de xamota amb cocció al forn natural adquireix les propietats d’un maó. Això proporciona elevades taxes d'acoblament de tota l'estructura.

- Alta estabilitat tèrmica. Després de ser tractada amb foc, l’argila es converteix en realitat en una pedra ceràmica. És capaç de suportar elevades càrregues tèrmiques sense danys significatius.

No obstant això, per aconseguir l’anterior, a l’hora de preparar la solució, cal seguir una sèrie de normes i recomanacions.

Tipus d’argila

Primer heu de decidir el mètode per obtenir argila.Per als residents del sector privat, ho podeu aconseguir vosaltres mateixos. La profunditat de les capes d’argila és baixa fins a 1 m, però, al mateix temps, s’ha de tenir en compte la seva composició: no totes les consistències són adequades per a la solució.

A més d’aquest mètode, podeu adquirir fang de fang preenvasat ja preparat per la fàbrica.

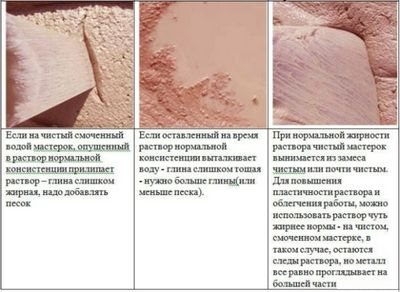

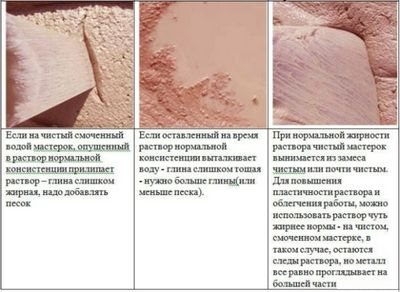

El principal indicador de l’argila és el seu contingut en greixos. Per posar estufes (per exemple, una estufa russa), cal utilitzar argila de greix mitjà. Si es supera aquest indicador, durant el tret apareixeran irregularitats i es pertorbarà l'estructura de la capa. Un morter fet amb argila oliosa és convenient per a la maçoneria: té bones taxes d'adhesió i s'adapta perfectament a la superfície de maó. Tot i així, no es recomana el seu ús.

Formació

L'argila anomenada "prima" té una estructura densa i cal aplicar certs esforços físics per crear una maçoneria homogènia d'alta qualitat.

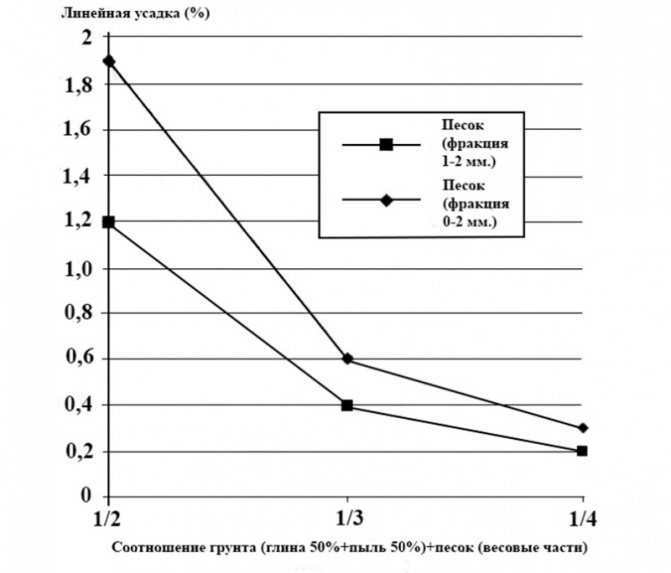

El contingut en greixos es pot equilibrar amb el contingut de sorra. Per determinar la proporció, podeu realitzar un petit experiment:

- Dividiu una petita quantitat d'argila en 5 parts. Un d’ells no es barreja amb sorra i la resta són 1/4, 1/2, 1 i 1,5 parts, respectivament.

- Pastar cadascun d'ells per separat fins a un estat plàstic, fer espais en blanc arrodonits.

- Després de l'assecat final, es pot determinar la qualitat del morter. Si hi ha massa sorra, la peça s’esmicolarà. Si no n’hi ha prou, la superfície es cobrirà amb esquerdes. És òptim si la composició de la peça es manté homogènia i no es cobreix d’esquerdes.

Després d'això, cal dur a terme el procés de neteja de l'argila de les impureses estranyes. Per a això, s’utilitza un tamís amb una mida de malla de 3 * 3 mm. A més d’aquest mètode, podeu esbandir l’argila. Per a això, el contenidor s’instal·la en un angle de 4-8 graus. L’argila bruta es carrega a la part superior i l’aigua a la part inferior. Amb una espàtula petita, renteu l’argila amb aigua fins obtenir una solució homogènia a la part inferior. La solució resultant s’aboca en un recipient separat.

Quan s’hagi rebut la quantitat de material requerida, podeu començar a fer la solució.

Preparació de la solució

Abans de començar a treballar, l’argila s’ha de sucar. Per fer-ho, s'aboca una petita capa d'argila en un recipient gran, que s'omple d'aigua per sobre del nivell de solució. A continuació, s'aplica la següent capa i es repeteix el procediment. Al cap d’un dia, la solució es barreja fins que quedi homogènia.

Com preparar adequadament el morter de guix

Una solució per arrebossar diverses històries consta de tres components:

- L’element principal de la solució.

- Enquadernador

- líquid.

La regla principal és triar la combinació perfecta de tots els elements de la solució. El guix no ha de ser ni massa fi ni massa espès.

Ara es venen moltes mescles de guix ja preparades, en què tots els components s’adapten perfectament, a més d’afegir-hi elements addicionals. El fabricant ha d’adjuntar instruccions detallades sobre l’ús de la mescla i la seva preparació.

Només cal abocar la barreja seca en un recipient per preparar la solució, després afegir la quantitat d’aigua necessària especificada pel fabricant i barrejar-la bé. En el procés de barrejar la solució, podeu utilitzar un mesclador especial, que faci front a la seva funció força bé. La solució barrejada amb un mesclador serà homogènia.

Podeu preparar una solució amb les vostres mans. Per fer-ho, heu de seleccionar la composició més adequada per realitzar treballs de reparació, combinar tots els components en les proporcions especificades, afegir aigua i barrejar-ho tot bé.

Especificacions

La composició d’aquesta solució inclou necessàriament ciment, sorra, calç apagada i aigua.

Val la pena prestar atenció al fet que cal afegir calç apagada.En cas contrari, la reacció d’apagat començarà a la pròpia solució quan s’afegeix aigua i les bombolles, que ja es formen a l’interior de la solució, provocaran l’esquerda de la superfície enguixada.

Aquest procés de bombolles provocarà un deteriorament de la qualitat de la solució i una fragilitat després que s’assequi.

Les mescles constructives, la seva composició i propietats estan regulades per diversos GOST. Això és necessari per a la normalització i regulació dels codis de construcció. GOST 28013-98 és el principal acte legal regulador que regula els requisits tècnics dels morters i materials inclosos en la composició.

Aquesta norma també inclou les característiques dels indicadors de qualitat, les normes d’acceptació i les condicions per al transport de solucions ja preparades. Conté les característiques qualitatives i quantitatives dels morters de maçoneria, materials per arrebossar i per a treballs interiors, utilitzats en diverses condicions de funcionament.

Morter d'argila-sorra

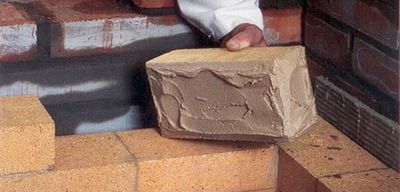

Es ven a les ferreteries o es prepara a mà. Quan és possible extreure argila, la barreja és pràcticament lliure. Un morter d’argila amb sorra és el principal, ja que s’utilitza per posar quasi tot el forn. Una excepció és una xemeneia amb fonament, ja que la resistència a la humitat de la mescla resultant és força baixa.

El morter de forn de sorra-argila funciona bé amb maons de fang cuit. Té una resistència mitjana, és resistent al foc i, el més important, no permet que els gasos penetren a la substància. Un altre avantatge és la seva reciclabilitat. La solució no té data de caducitat. Es pot diluir amb aigua i tornar-lo a utilitzar.

Argila

La base de la solució del forn, que, en cas d’extracció independent, requereix la determinació correcta del contingut de greixos. No n’hi ha prou amb mullar-se habitualment amb aigua i pastar a la mà. Cal fer un control més exhaustiu. Es pot fer de diferents maneres, però pastar 2-3 litres d’argila amb un pot amb aigua plana es considera un dels més senzills i accessibles.

Quan la massa resultant s’adhereix gairebé completament a la pala, significa que l’argila té un alt contingut en greixos i que s’ha d’esgotar artificialment afegint sorra. Si l'argila roman petits coàguls a l'eina, és ideal per al morter i no requereix cap "reelaboració". Aquesta etapa es pot continuar pastant directament la barreja de maçoneria, però primer s’ha de netejar l’argila. Això també s'aplica a la sorra, que s'ha de rentar.

Preparació de l’argila

L’argila seleccionada correctament s’ha de pre-netejar, cosa que millorarà significativament la qualitat del material. N’hi ha prou amb tamisar el material sec per un colador amb malles de 2-3 mm. A més, se sotmet a remull, es posa en capes de 15-20 cm, s'aboca per sobre amb aigua i, després d'un dia, es barreja, amb l'addició d'una petita quantitat de líquid. Quan han passat 24 hores més, la barreja completament inflada es torna a remenar bé. Aquesta argila s’utilitza per a la preparació posterior de la solució del forn.

Neteja de sorra

El material a granel adquirit se sol vendre rentat, però sovint requereix una preparació addicional. La presència d’inclusions externes redueix la qualitat del morter de maçoneria i, per tant, afecta la qualitat de les costures que s’estan realitzant, cosa que no s’hauria de permetre. N’hi ha prou amb tamisar la sorra adquirida a la botiga a través d’un tamís fi amb cel·les d’1 a 1,5 mm, i la sorra obtinguda sola necessitarà un esbandit addicional sota una pressió elevada d’aigua. A escala industrial, la sorra es purifica de components orgànics escalfant-la a altes temperatures, en què el material a granel s’asseca perfectament.A casa, això es pot fer, però només quan es fa una instal·lació especial per si sola, cosa que és inadequat per disposar una estructura.

Composició i recepta de guix d’argila

Hi ha moltes composicions de guix d’argila, però no hi ha una recepta universal, la qualitat de la composició depèn dels components. I el principal és l’argila per arrebossar parets, es divideix en 2 tipus: clar i greixós, aquest últim és el més adequat.

Per comprovar la qualitat, estireu una bola de diàmetre petit d’argila, poseu-la sobre una superfície plana i aplaneu-la. Si les vores es mantenen intactes, el material és adequat per al guix, s’han començat a esquerdes; la composició és poc útil. Una altra prova és fer rodar un flagel amb una longitud de 200-300 mm, una secció de 10-20 mm i doblegar-lo suaument, perquè les vores d’un material d’alta qualitat no s’esquerden.

Característiques materials

Sembla que l’argila com a material de construcció es va trobar en el passat llunyà en el passat, però amb el desenvolupament de la construcció ecològica, recentment s’ha tornat a utilitzar activament. El fet és que l’argila finament triturada és un bon astringent i conservador.

Si el diluïu amb aigua i afegiu un farcit a la solució, per exemple, fibres vegetals o serradures, és possible agafar un material d’aïllament tèrmic bo i respectuós amb el medi ambient. Per exemple, aquesta mescla s'utilitza generalment per omplir escòria buida i blocs de formigó d'argila expandida, o com a guix aïllant.

A més, de tant en tant s’afegeix guix, calç o, a més, ciment a la barreja, cosa que fa que el formigó d’argila sigui més durador. Això permet utilitzar-lo com a material de càrrega en la construcció de cases ecològiques.

La densitat aparent del material depèn de la proporció d’ingredients. Es considera l'indicador òptim: 550-600 kg per metre cúbic.

Es conclou que aquest material es presta a la descomposició i és perillós pel foc, ja que conté palla o serradures. Però això només és una conjectura, ja que el tall de tiges i serradures vegetals en una solució líquida d’argila s’infla i està ben embolicat amb argila, que no només les uneix de manera fiable, sinó que també les conserva.

Pel que fa al perill d'incendi, l'agregat comença a cremar-se només quan s'exposa a un foc obert, per exemple, una flama de gas, durant diversos minuts. Com a resultat, la seguretat contra incendis del material també és superior a la d'alguns materials més clàssics s’utilitza en treballs de construcció.

Beneficis

La creixent popularitat del material s’explica pels seus següents avantatges:

- Promoure la formació d’un microclima amigable amb els humans... L’argila és capaç d’absorbir i alliberar la humitat més ràpidament i significativament més que els materials de construcció clàssics. A més, això no afecta la resistència del material.

- Acumula calor... Gràcies a aquesta propietat, el material pot crear condicions confortables a l’habitatge, a més, en condicions d’enormes baixades diàries de temperatura.

- Reutilització, per a això, necessiteu el material a l'aigua.

- Ideal per a la construcció de cases de bricolatge... El material no requereix l’ús d’equips de construcció ni d’equips cars. La tecnologia per treballar-hi també està disponible per a constructors sense experiència.

- L’argila protegeix la fusta i altres materials orgànics de la decadència... Si tracteu amb ella parets de fusta, no els afectaran ni els fongs ni els insectes.

- L’argila neteja l’aireabsorbint contaminants.

- Baix cost del material... Per això, construir amb l’argila resulta no només ecològic, sinó també econòmic.

Materials aglutinants: ciment, calç, argila

Un dels components principals d’alguns materials d’acabat són els anomenats aglutinants, que generalment es divideixen en dos grans grups: aquós i no aquós. El primer grup, al seu torn, es divideix en mineral i orgànic.

El mineral inclou ciment, calç i got d’aigua.

Els adhesius orgànics inclouen una gran varietat d’adhesius vegetals, animals i sintètics.

Ciment

Dóna al formigó una alta resistència. Gràcies a ell, el formigó es fixa ràpidament i té menys encofrat. Normalment, el ciment es fabrica a partir de substàncies com l’alúmina o el silicat càlcic, que es molen a fons i es couen abans de la sinterització.

Com a resultat de la cocció, s’obté un clínquer de ciment, que està ben mòlt. La qualitat del ciment depèn de la finor de la mòlta i de la composició de les matèries primeres.

El ciment s’utilitza per a la preparació de morters, mescles de formigó, per a la fabricació de productes de formigó i formigó armat. Els ciments es divideixen segons la composició, la resistència durant l’enduriment, la velocitat d’enduriment, etc.

El ciment té la capacitat de fixar-se bé no només a l’aire, sinó també a l’aigua, de manera que s’ha de guardar en un lloc sec.

Els més utilitzats en la construcció són el ciment Portland (ciment de silicat), el ciment d’escòria Portland (ciment Portland amb escòria afegida) i el ciment d’alúmina, que s’obté a partir d’alúmina i calç fusionades a una temperatura de 1400 ° C.

La massa resultant es tritura en trossos que, al seu torn, es molen en pols en molins de tubs. Resistència del grau (el ciment d'alúmina es produeix en graus 400, 500, 600) el ciment està guanyant en 3 dies.

El ciment Portland és una pols de color gris verdós. S'obté mitjançant la cocció de fang i guix a una temperatura de 1500 ° C. Després, el clinker de ciment (aquest és el nom de la massa resultant) es mol en molins especials, mentre s’hi afegeixen diversos additius actius i inactius (inerts): escòria, guix i sorra de quars.

Si el ciment es dissol amb aigua, al cap de poc temps s’endureix i es converteix en una substància sòlida com una pedra. El ciment Portland està disponible en els graus 400, 500, 600 i 700.

En comparació amb aglutinants com l’argila i la calç, el ciment s’assembla molt més ràpidament.

La fixació es produeix al cap de 35-40 minuts i la configuració final, com a màxim 12 hores, segons la marca de ciment. Podeu accelerar el procés d’enduriment afegint aigua tèbia al ciment.

Per contra, l’ús d’aigua freda ajorna l’assentament del ciment diluït durant algun temps.

La marca del ciment depèn de la finor de la mòlta. En cas que es desconegui la marca del ciment o hi hagi dubtes, es pot determinar aproximadament per la densitat del ciment. Disminueix amb l’emmagatzematge a llarg termini: en 6 mesos, un 25%, en un any, un 40%, en dos anys, un 50%.

Ciment Portland

Es tracta d’un aglutinant hidràulic, producte de la mòlta fina de clínquer amb addició de guix (del 3 al 5%), que regula el temps de presa del ciment. Per composició, el ciment Portland es distingeix sense additius, amb additius minerals, ciment Portland d’escòries, etc.

L’inici de la presa del ciment Portland a una temperatura de l’aigua en una solució de 20 ° C s’hauria de produir abans de 45 minuts després de la preparació de la solució i finalitzar com a màxim en 10 hores.

Si s’utilitza aigua amb una temperatura superior a 40 ° C en la preparació del morter, la configuració es pot produir massa ràpidament.

La força del ciment Portland es caracteritza pels graus 400, 500, 550 i 600. Per apropar les normes russes a les europees, el ciment es divideix en classes: 22,5; 32,5; 42,5; 55,5 MPa.

Ciment pòrtland d’enduriment ràpid

És un ciment Portland amb additius minerals, caracteritzat per una major resistència. Assoleix més de la meitat de la força prevista després de 3 dies d’enduriment.

El ciment de fixació ràpida està disponible en els graus 400 i 500.

Ciment Portland d’enduriment extra ràpid

S'utilitzen en la producció d'estructures prefabricades de formigó armat i durant els treballs de formigó hivernal. Es produeixen els graus 600.

Ciment blanc de Portland

Es produeixen en dos tipus: ciment Portland blanc i ciment Portland blanc amb additius minerals.Segons el grau de blancor, els ciments blancs es divideixen en 3 graus (en ordre descendent). L’inici de l’assentament del ciment Portland blanc no s’ha de produir abans de 45 minuts, al final, ni més tard de 12 hores després de la preparació de la solució.

Ciment Portland de colors

Es presenta en vermell, groc, verd, blau, marró i negre. S'utilitza per a la fabricació de formigons i morters de colors, mescles d'acabat i pintures de ciment.

Es produeixen els graus 300, 400 i 500.

Ciment Portland d’escòria

Conté escòria del forn alt i guix natural afegit per regular el temps de presa de la solució.

Disponible en els graus 300, 400 i 500.

Ciment Portland d’escòria d’enduriment ràpid

Es diferencia de la seva força augmentada després de 3 dies d’enduriment.

Es produeixen els graus 400.

Ciment de guix-alumina

S’obté barrejant escòries amb molta alúmina i guix natural. L’inici de l’assentament del ciment de guix-alumina no hauria d’arribar abans de 10 minuts, al final, ni més tard de 4 hores després de la preparació de la solució.

Lima

Aquest material s’utilitza principalment quan es treballa amb pedra i per preparar una barreja de guix. Hi ha tres tipus de calç: hidràulica, alta hidràulica, d’aire. Es diferencien pel mètode d’enduriment. La calç d’aire s’endureix a l’aire. El seu principal inconvenient és la resistència a l'aigua.

L’hidràulic és capaç d’endurir-se a l’aire i a l’aigua, el seu procés d’enduriment és més ràpid que el de l’aire i la seva força és molt superior. La calç altament hidràulica es caracteritza per una alta resistència i velocitat d’enduriment.

En comprar calç, cal parar atenció a la presència d’instruccions per a la preparació i emmagatzematge de la solució.

La calç s’apaga processant grum de calç viva amb aigua. En funció de la quantitat d'aigua necessària per a l'apagat, s'obté calç hidratada (pelusa), massa de calç i llet de calç.

La calç hidratada en pols s’obté quan el volum d’aigua és del 60-70%. Com a conseqüència de l’apagat, el volum de calç augmenta de 2-3 vegades. La calç apagada és una pols blanca que consisteix en les partícules més petites d’òxid de calci hidratat amb una densitat de 400 kg / m3 (en estat solt) a 500-700 kg / m3 (en estat compactat).

Per obtenir una massa de calç, a l’hora d’apagar l’aigua, cal prendre 3-4 vegades més que la calç. El volum de la massa resultant és 2-3 vegades més gran que el volum de calç pres per a la seva preparació.

La pasta de llima és una massa plàstica blanca amb una densitat de fins a 1400 kg / m3.

La calç, que s’ha extingit bé, havent augmentat el volum almenys 3 vegades, s’anomena greix i, si ha augmentat de volum menys de 2,5 vegades, s’anomena magra.

Segons la capacitat d’enduriment, es divideix en hidràulic i aire. En el primer cas, la calç s’endureix tant a l’aigua com a l’aire, i al segon, com el seu nom indica, només a l’aire.

La calç s’obté calcinant pedra calcària en forns d’eixos. Després de la cocció, s’obté la calç viva: calç bullent o calç grumollosa. Per apagar la calç, s’aboca amb aigua a raó de 35 litres d’aigua per cada 10 kg de calç. En el procés d'apagat, la calç comença a "bullir", esmicolant-se en petits trossos, després de la qual cosa augmenta notablement el seu volum. En el moment de l’extinció, hi ha calç d’extinció ràpida (aproximadament 8 minuts), mitja extinció (aproximadament 25 minuts) i d’extinció lenta (més de 30 minuts).

La calç apagada s’anomena pelussa. Per tal que s’apaguin totes les partícules de calç, s’ha de conservar durant unes 2-3 setmanes sota una tapa tancada.

Després del període especificat, queda una massa finament dispersa amb un contingut d’aigua no superior al 50%.

La calç d’aire és de calç viva i apagada (hidratada). La calç sense additius es divideix en 3 graus (1r, 2n, 3r), la calç amb additius - en dos (1r, 2n). La llima en pols (pelusa) hidratada, amb i sense additius, és de dos graus (1r, 2n).

L’àrea d’aplicació de la calç aèria és la preparació de morters de calç-sorra i mixtos, que s’utilitzen en maçoneria i enguixat de superfícies, així com per a emblanquinat i en la producció de productes de silicat.

La calç hidràulica és hidràulica feble o hidràulica forta. S’utilitza per a la preparació de morters de maçoneria i guix, així com formigons de baixa qualitat destinats a l’enduriment tant a l’aire com en condicions d’alta humitat.

Substàncies hidràuliques que contenen calç

Es subdivideixen en escòria de calç amb addició d’escòries granulades, calç-pozzolànica amb addició de roques actives sedimentàries o volcàniques, calç-cendres amb addició de cendres d’alguns tipus de combustible. Les substàncies que contenen calç intervenen en la preparació de formigons i morters de baixa qualitat, que s’utilitzen en estructures subterrànies.

Les substàncies hidràuliques que contenen calç es produeixen en graus 50, 100, 150, 200.

Paperers de guix

S’obté per cocció i mòlta a partir de roca sedimentària, que inclou diyhidrat de guix. Els aglutinants de guix tenen la capacitat de fixar-se i endurir-se ràpidament. En funció de la temperatura del tractament tèrmic de les matèries primeres, es distingeixen dos grups d’aglutinants de guix: de baixa cocció (construcció de motlle i guix d’alta resistència) i de gran cocció (ciment anhidrita, guix extrich).

En termes de resistència a la compressió, hi ha 12 graus d’aglutinants de guix, des de G-2 de baixa resistència fins a G-25 d’alta resistència. Segons el temps de configuració, es divideixen en enduriment ràpid (A), enduriment normal (B) i enduriment baix (C).

Segons el grau de trituració, els aglutinants de guix també es divideixen en tres grups: I, II, III.

Els graus del G-2 al G-7 (grups A, B, C i I, II, III) s’utilitzen per a la fabricació de diversos productes de construcció de guix. Els graus del G-2 al G-7 (grups A, B i II, III) s’utilitzen per a la fabricació de productes de construcció de parets primes i peces decoratives. Les qualificacions del G-2 al G-25 (B, C i II, III) s’utilitzen en treballs d’enguixat, per segellar juntes i per a usos especials.

Per augmentar la força i accelerar el temps de presa, s’afegeixen aglutinants de guix als morters de calç i sorra. També confereixen una major suavitat i blancor a la capa de guix; s’utilitzen com a substància principal en els mastics.

Argila

L’argila és oliosa, atrevida (greix mitjà) i magra (argila). Aquesta divisió es deu al grau de contingut de sorra de l’argila.

L’argila s’utilitza com a aglutinant en la fabricació de morters de forn i guix, afegits als morters de ciment destinats a col·locar estructures en condicions d’humitat normal de l’aire.

L’argila densa que no conté impureses és un excel·lent material per a la construcció. Se’n fabriquen maons.

Si s’utilitzarà argila en la construcció d’una casa, es podrà comprovar la seva qualitat de la manera següent. Per fer-ho, poseu 1 kg de material en una galleda i aboqueu-hi 4 litres d’aigua, barregeu-ho tot bé i deixeu-ho durant 24 hores. Gràcies a l’aigua, l’argila es tornarà tova i la sorra se separarà del marx. A continuació, es torna a barrejar bé el contingut de la galleda i s’escorre l’aigua amb el franc llimós que conté de manera que només quedi argila i sorra al fons de la galleda. Es pesa l’argila i la sorra i es resta la seva massa d’1 kg; d’aquesta manera es pot esbrinar la quantitat de marga del material objecte d’estudi.

La qualitat de l’argila depèn de la seva plasticitat i es pot provar amb el tacte. L’argila oliosa s’assembla a una barra de sabó humit o a una llesca de llard de porc. La qualitat de l’argila es pot determinar d’una altra manera. Després d’haver fet un flagel de 15 cm de llarg i 2 cm de gruix amb fang, cal estirar-lo pels dos extrems alhora.

L’argila prima no s’estira bé i es formen vores dentades al lloc de la ruptura del flagel. El flagel d’argila plàstica, que s’estén suaument, es va diluint gradualment i, finalment, es trenca, formant dents afilades al lloc del trencament.

El color de l’argila depèn de les impureses que s’incloguin a la composició.L’argila amb una barreja d’òxid de ferro i òxid de manganès és de color vermell, groc i marró i negre, amb impureses orgàniques.

Es pot afegir argila llimosa al formigó argilós per augmentar la seva resistència i la capacitat de mantenir la seva forma després de l’assecat.

- Taulers de guix, àrids i materials d’acabat de pedra

- Morters: l'elecció de la marca i la composició del morter